Numerical Simulation of Spalling Process of Tantalum Target under Impacts

-

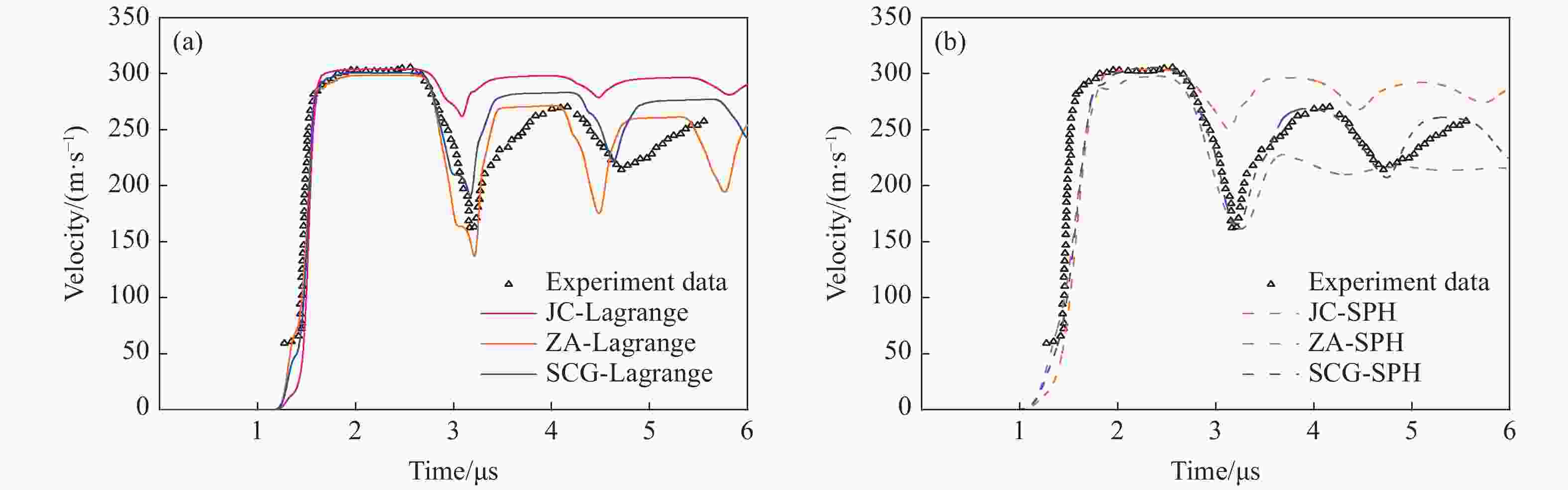

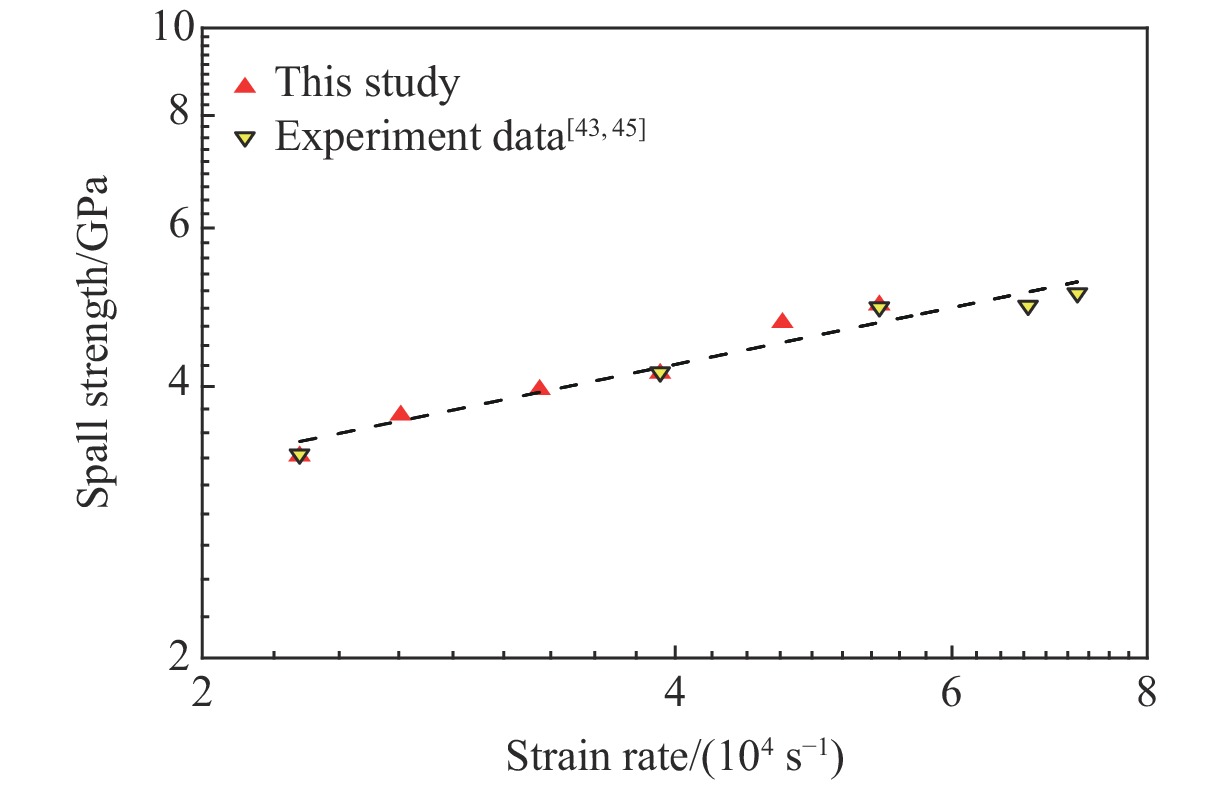

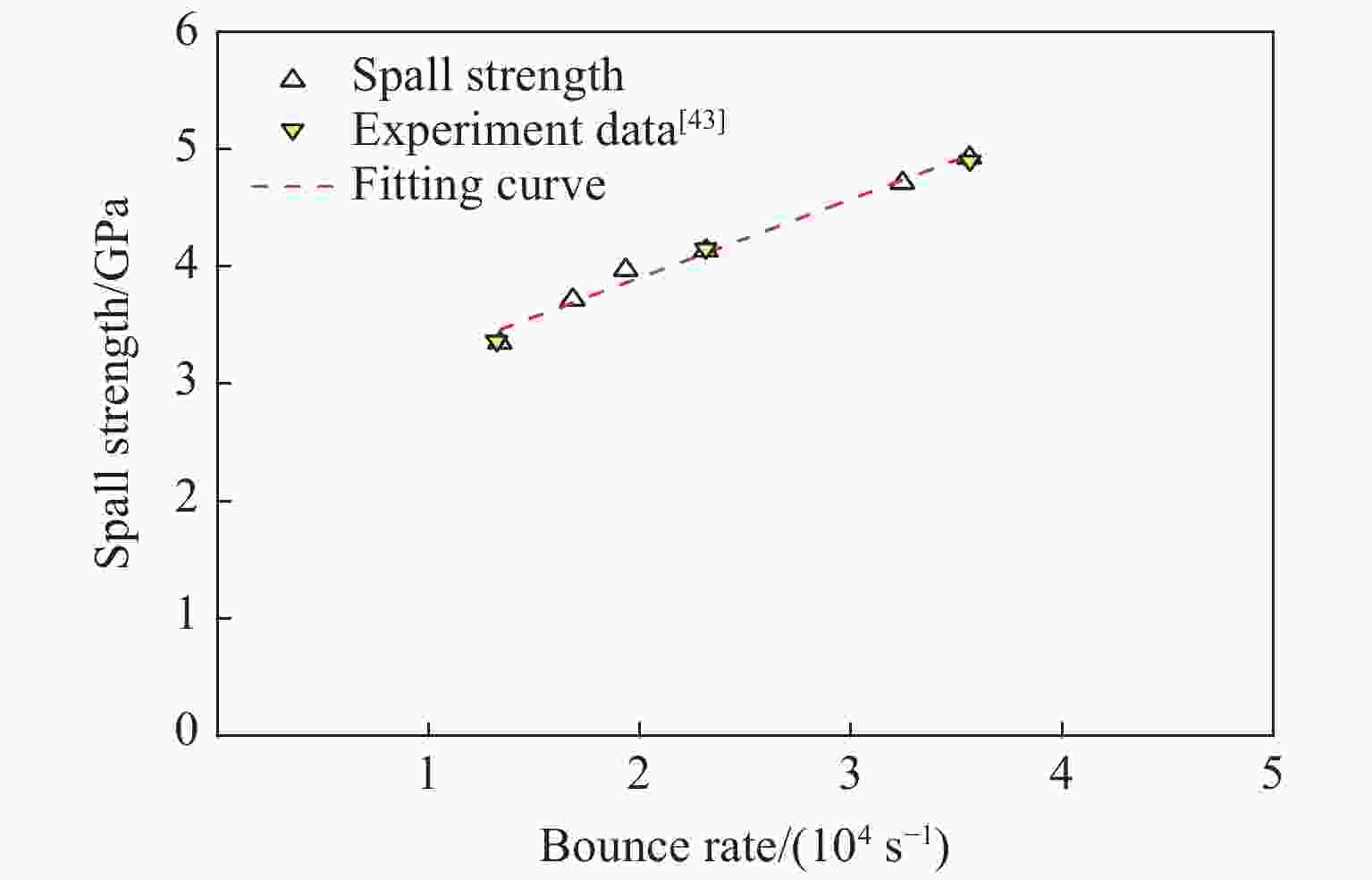

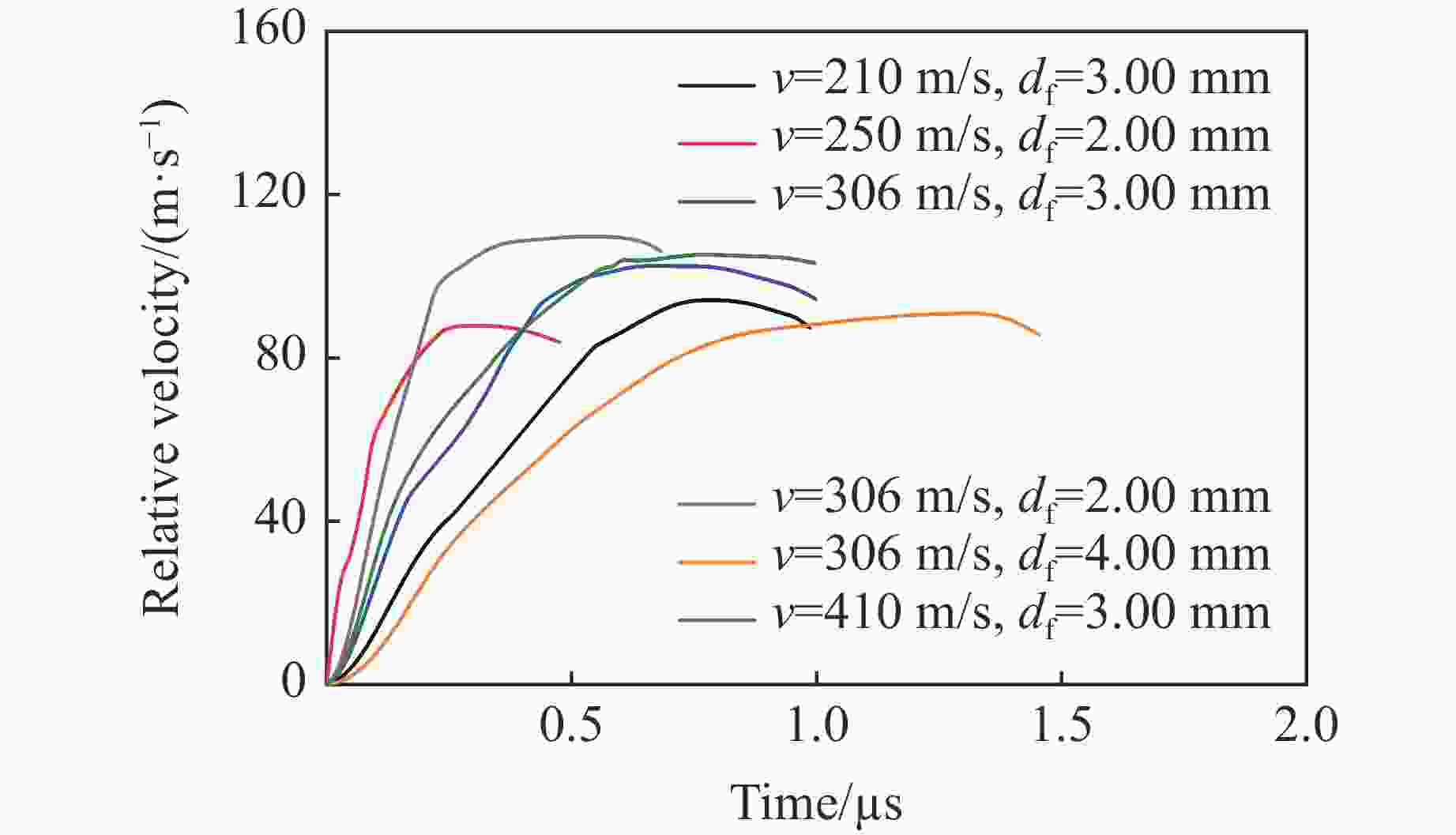

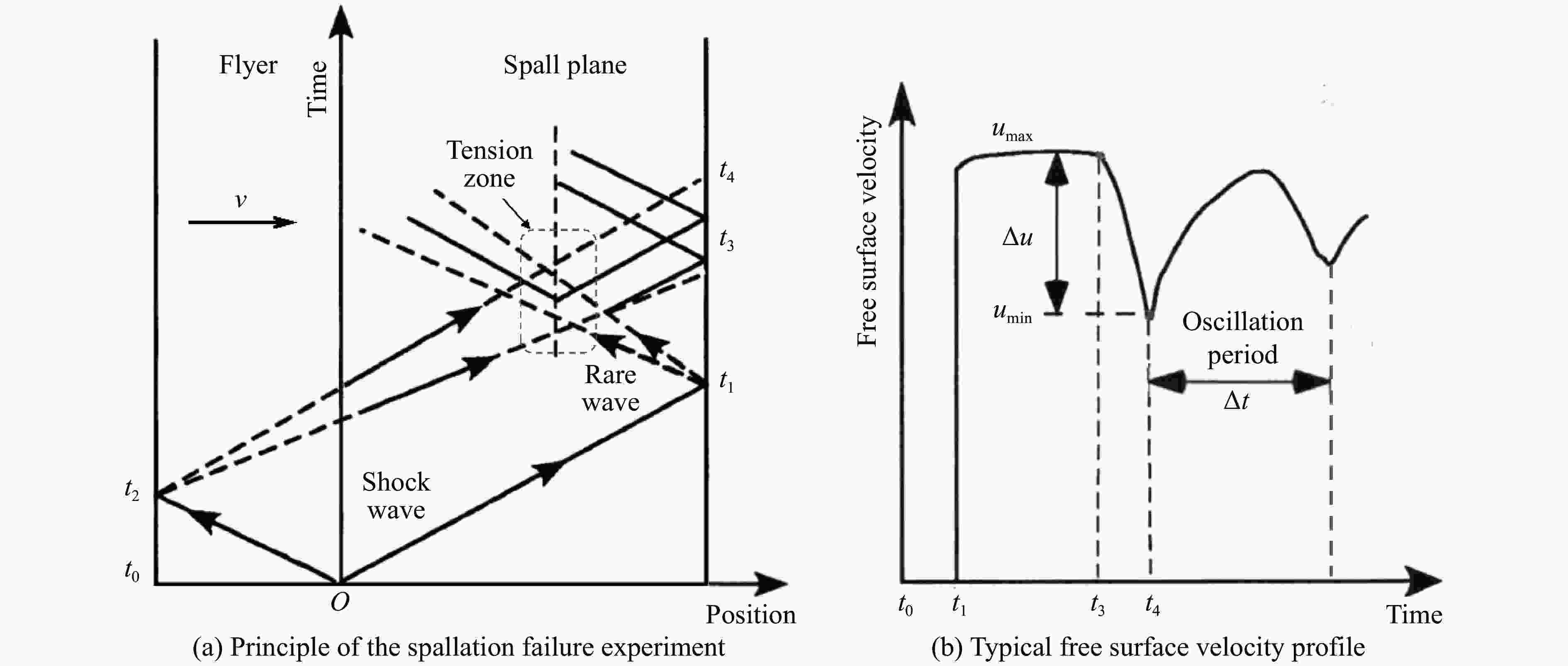

摘要: 对平面冲击加载下延性金属钽的层裂行为开展了数值模拟研究。利用AUTODYN软件中的Lagrange与SPH求解模块,考察了3种本构模型Johnson-Cook、Steinberg-Cochran-Guinan与Zerilli-Armstrong的模拟结果,结合实验数据对模拟结果进行了验证;在此基础上,通过改变撞击速度与飞片厚度,获得了不同应变率下的自由面速度曲线,分析了不同应变率下的层裂特性。结果表明:在2.31×104~5.40×104 s−1应变率范围内,SPH求解器结合Steinberg-Cochran-Guinan本构模型的结果与实验数据具有较好的一致性;金属钽的层裂强度随拉伸应变率的增加而增大,在对数坐标系下近似呈线性关系;不同层裂强度计算方法得到的结果差异可达8%;随着拉伸应变率的增加,自由面速度回跳速率随之增长。最后,对自由面速度曲线中的特征参量的物理意义进行了解读。Abstract: In this paper, the spallation characteristics of tantalum (Ta) under plate-impact loading are studied through numerical simulation. The feasibility and reliability of the Lagrange and smooth particle hydrodynamics (SPH) methods and several constitutive models (the Johnson-Cook, Steinberg-Cochran-Guinan and Zerilli-Armstrong model) are discussed. Comparison between the simulation results with experimental data, it is found that using the SPH method combined with the Steinberg-Cochran-Guinan constitutive model could produce the best consistency in the strain rate range from 2.31 × 104 s−1 to 5.40 × 104 s−1 for Ta. In addition, by changing the impact velocity and the thickness of the flyer, the free surface velocity curves under different strain rates are obtained, and the spalling characteristics under different strain rates are calculated and discussed. Characteristic parameters of spallation are calculated by using the free surface velocity data. The results have shown that the spalling strength of Ta increases with the strain rate, and is approximately linear in the logarithmic coordinate. Several computation methods of spall strength are considered in this work, and the difference between the results obtained by different methods are within the range of 8%. On the other side of the spectrum, the bounce rate of the free surface velocity increases with increasing strain rate. Finally, the physical meaning of the characteristic parameters in the free surface velocity curve is also discussed.

-

Key words:

- spallation /

- ductile metal /

- plate impact /

- tantalum /

- free surface velocity

-

Material A/MPa B/MPa n C m Tantalum 142 164 0.31 0.057 0.88 Material C1/MPa k1/(MPa·mm1/2) C2/MPa C3/(10−3 K−1) C4/(10−3 K−1) C5/MPa n Tantalum 1 125 10 178 5.35 0.327 310 0.44 Material G0/MPa Y0/GPa Ymax/GPa β n $G{_p}^{'}$ $G{_T}^{'}/(\rm{MPa\text{·}K}{^{-1} } )$ $T {\rm{_m}}/\rm{K} $ Tantalum 69 0.77 1.10 10 0.1 1.005 −8.97 4 340 Material $\;\rho $0/(kg·m−3) C0/(m·s−1) S1 $\gamma $ Tantalum 16 690 3 340 1.20 1.67 表 5 验证模型参数设置

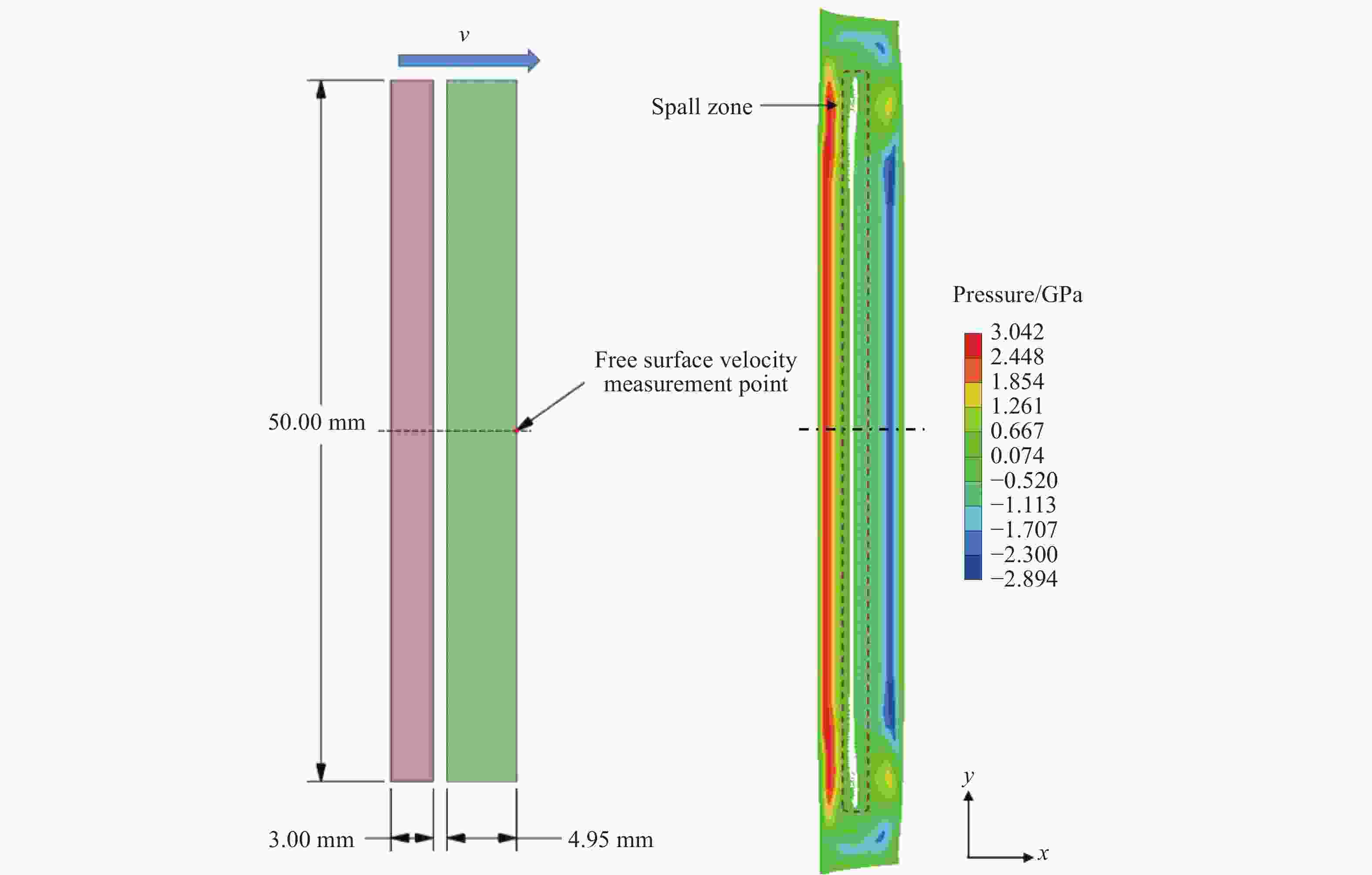

Table 5. Parameter settings of simulation validation cases

No. df/mm ds/mm Ds/mm v/(m·s−1) Model Module V-01 3.00 4.95 50.00 306 JC Lagrange V-02 3.00 4.95 50.00 306 JC SPH V-03 3.00 4.95 50.00 306 ZA Lagrange V-04 3.00 4.95 50.00 306 ZA SPH V-05 3.00 4.95 50.00 306 SCG Lagrange V-06 3.00 4.95 50.00 306 SCG SPH 表 6 层裂模型参数与结果

Table 6. Parameters of plate impact simulations and results

No. df/mm v/(m·s−1) ps/GPa $\dot{\varepsilon } $/(104 s−1) ${\sigma}{_{\rm{ {spall} } } } $/GPa umax/(m·s−1) ${\dot{\varepsilon } }{_{\rm{ {r} } }}$/(104 s−1) S-01 2.00 306 8.84 5.40 4.92 304.12 3.57 S-02 2.00 250 7.05 4.69 4.70 242.03 3.25 S-03 3.00 410 12.25 3.92 4.14 405.61 2.32 S-04 3.00 306 8.84 3.28 3.97 305.62 1.74 S-05 3.00 210 6.19 2.68 3.71 208.75 1.69 S-06 4.00 306 8.84 2.31 3.34 298.19 1.34 表 7 不同计算层裂强度的公式得到的数据对比

Table 7. Comparison of data obtained by different formulas for calculating the fracture strength

No. df/mm ds/mm Ds/mm v/(m·s−1) ${\sigma }{_{\rm{ {spall} }}}$/GPa ${\sigma }{_{\rm{ {m1} } }}$/GPa ${\sigma }{_{\rm{ {m2} } }}$/GPa S-01 2.00 4.95 50.00 306 4.92 5.25 5.36 S-02 2.00 4.95 50.00 250 4.71 5.02 5.32 S-03 3.00 4.95 50.00 410 4.13 4.40 4.48 S-04 3.00 4.95 50.00 306 3.97 4.23 4.32 S-05 3.00 4.95 50.00 210 3.72 3.96 4.07 S-06 4.00 4.95 50.00 306 3.35 3.57 3.58 表 8 不同撞击速度下层裂片厚度

Table 8. Spall scab thickness at different impact velocities

No. df/mm ds/mm v/(m·s−1) dsp/mm $\delta $/% S-01 2.00 4.95 306 1.96 2.0 S-02 2.00 4.95 250 1.92 4.0 S-03 3.00 4.95 410 3.05 2.7 S-04 3.00 4.95 306 2.89 3.4 S-05 3.00 4.95 210 2.92 2.7 S-06 4.00 4.95 306 3.91 2.3 表 9 不同撞击速度下的Hugoniot弹性极限

Table 9. Hugoniot elastic limit at different impact velocities

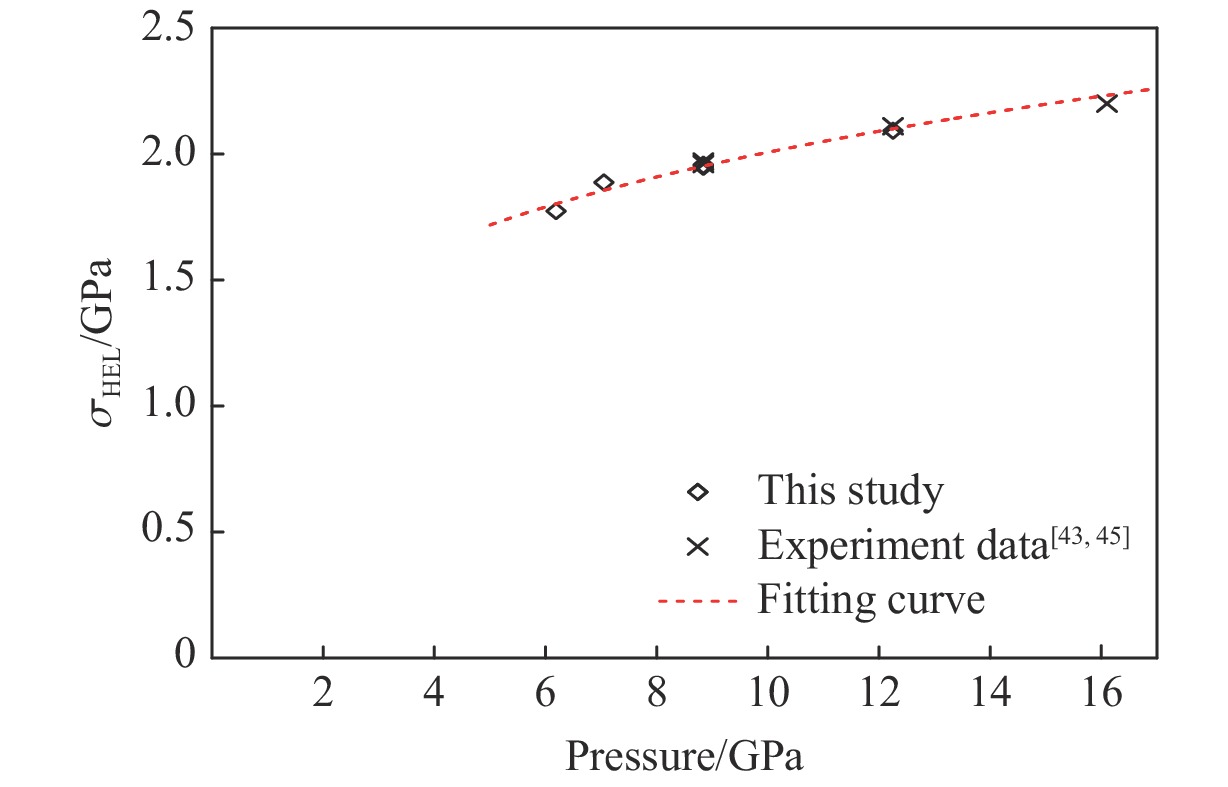

No. v/(m·s−1) ps/GPa $\sigma{_{\rm{HEL} }}$/GPa S-01 306 8.84 1.96 S-02 250 7.05 1.89 S-03 410 12.25 2.09 S-04 306 8.84 1.95 S-05 210 6.19 1.77 S-06 306 8.84 1.95 -

[1] 裴晓阳, 彭辉, 贺红亮, 等. 延性金属层裂自由面速度曲线物理涵义解读 [J]. 物理学报, 2015, 64(3): 034601. doi: 10.7498/aps.64.034601PEI X Y, PENG H, HE H L, et al. Discussion on the physical meaning of free surface velocity curve in ductile spallation [J]. Acta Physica Sinica, 2015, 64(3): 034601. doi: 10.7498/aps.64.034601 [2] CURRAN D R, SEAMAN L, SHOCKEY D A. Dynamic failure of solids [J]. Physics Reports, 1987, 147(5/6): 253–388. [3] ANTOUN T H, CURRAN D R, RAZORENOV S V, et al. Spall fracture [M]. New York: Springer-Verlag Press, 2003: 93–94. [4] CHEN D N, FAN C L, XIE S G, et al. Study on constitutive relations and spall models for oxygen-free high-conductivity copper under planar shock tests [J]. Journal of Applied Physics, 2007, 101(6): 063532. doi: 10.1063/1.2711405 [5] MEYERS M A, AIMONE C T. Dynamic fracture (spalling) of metals [J]. Progress in Materials Science, 1983, 28(1): 1–96. doi: 10.1016/0079-6425(83)90003-8 [6] 陈永涛, 唐小军, 李庆忠, 等. 纯铁材料的冲击相变与“反常”层裂 [J]. 爆炸与冲击, 2009, 29(6): 637–641. doi: 10.3321/j.issn:1001-1455.2009.06.014CHEN Y T, TANG X J, LI Q Z, et al. Phase transition and abnormal spallation in pure iron [J]. Explosion and Shock Waves, 2009, 29(6): 637–641. doi: 10.3321/j.issn:1001-1455.2009.06.014 [7] THOMAS S A, HAWKINS M, MATTHES M K, et al. Dynamic strength properties and alpha-phase shock Hugoniot of iron and steel [J]. Journal of Applied Physics, 2018, 123(17): 175902. doi: 10.1063/1.5019484 [8] 翟少栋, 李英华, 彭建祥, 等. 平面碰撞与强激光加载下金属铝的层裂行为 [J]. 爆炸与冲击, 2016, 36(6): 767–773. doi: 10.11883/1001-1455(2016)06-0767-07ZHAI S D, LI Y H, PENG J X, et al. Spall behavior of pure aluminum under plate-impact and high energy laser shock loadings [J]. Explosion and Shock Waves, 2016, 36(6): 767–773. doi: 10.11883/1001-1455(2016)06-0767-07 [9] KOLLER D D, HIXSON R S, GRAY G T, et al. Influence of shock-wave profile shape on dynamically induced damage in high-purity copper [J]. Journal of Applied Physics, 2005, 98(10): 103518. doi: 10.1063/1.2128493 [10] 张林, 蔡灵仓, 王悟, 等. 钽在冲击载荷下的动态力学特性 [J]. 高压物理学报, 2001, 15(4): 265–270. doi: 10.3969/j.issn.1000-5773.2001.04.005ZHANG L, CAI L C, WANG W, et al. The dynamic mechanic characteristics of Tantalum under shock loading [J]. Chinese Journal of High Pressure Physic, 2001, 15(4): 265–270. doi: 10.3969/j.issn.1000-5773.2001.04.005 [11] 张凤国, 刘军, 王裴, 等. 三角波强加载下延性金属多次层裂破坏问题 [J]. 爆炸与冲击, 2018, 38(3): 659–664.ZHANG F G, LIU J, WANG P, et al. Multi-spall in ductile metal under triangular impulse loading [J]. Explosion and Shock Waves, 2018, 38(3): 659–664. [12] 种涛, 唐志平, 谭福利, 等. 纯铁相变和层裂损伤的数值模拟 [J]. 高压物理学报, 2018, 32(1): 014102.CHONG T, TANG Z P, TAN F L, et al. Numerical simulation of phase transition and spall of iron [J]. Chinese Journal of High Pressure Physics, 2018, 32(1): 014102. [13] 贺年丰, 任国武, 陈永涛, 等. 爆轰加载下金属锡层裂破碎数值模拟 [J]. 爆炸与冲击, 2019, 39(4): 042101.HE N F, REN G W, CHEN Y T, et al. Numerical simulation on spallation and fragmentation of tin under explosive loading [J]. Explosion and Shock Waves, 2019, 39(4): 042101. [14] 席涛, 范伟, 储根柏, 等. 超高应变率载荷下铜材料层裂特性研究 [J]. 物理学报, 2017, 66(4): 040202. doi: 10.7498/aps.66.040202XI T, FAN W, CHU G B, et al. Spall behavior of copper under ultra-high strain rate loading [J]. Acta Physica Sinica, 2017, 66(4): 040202. doi: 10.7498/aps.66.040202 [15] GLAM B, STRAUSS M, ELIEZER S, et al. Shock compression and spall formation in aluminum containing helium bubbles at room temperature and near the melting temperature: experiments and simulations [J]. International Journal of Impact Engineering, 2014, 65: 1–12. doi: 10.1016/j.ijimpeng.2013.10.010 [16] LIU M B, LIU G R. Smoothed particle hydrodynamics (SPH): an overview and recent developments [J]. Archives of Computational Methods in Engineering, 2010, 17(1): 25–76. doi: 10.1007/s11831-010-9040-7 [17] LIBERSKY L D, PETSCHEK A G. Smooth particle hydrodynamics with strength of materials [M]//TREASE H E, FRITTS M F, CROWLEY W P. Advances in the free-Lagrange method: Springer-Verlag Berlin Heidelberg GmbH, 1991: 248–257. [18] 徐志宏, 汤文辉, 罗永. 光滑粒子模拟方法在超高速碰撞现象中的应用 [J]. 爆炸与冲击, 2006, 26(1): 53–58. doi: 10.3321/j.issn:1001-1455.2006.01.009XU Z H, TANG W H, LUO Y. Applications of the smoothed particle hydrodynamics method to hypervelocity impact simulations [J]. Explosion and Shock Waves, 2006, 26(1): 53–58. doi: 10.3321/j.issn:1001-1455.2006.01.009 [19] ZHOU C E, LIU G R, LOU K Y. Three-dimensional penetration simulation using smoothed particle hydrodynamics [J]. International Journal of Computational Methods, 2007, 4(4): 671–691. doi: 10.1142/S0219876207000972 [20] JOHNSON G R, COOK W H. Fracture characteristics of three metals subjected to various strains, strain rates, temperatures and pressures [J]. Engineering Fracture Mechanics, 1985, 21(1): 31–48. doi: 10.1016/0013-7944(85)90052-9 [21] STEINBERG D J, COCHRAN S G, GUINAN M W. A constitutive model for metals applicable at high-strain rate [J]. Journal of Applied Physics, 1980, 51(3): 1498–1504. doi: 10.1063/1.327799 [22] ZERILLI F J, ARMSTRONG R W. Dislocation-mechanics-based constitutive relations for material dynamics calculations [J]. Journal of Applied Physics, 1987, 61(5): 1816–1825. doi: 10.1063/1.338024 [23] 王泽平, 恽寿榕. 延性材料层裂的数值模拟 [J]. 爆炸与冲击, 1991, 11(1): 20–25.WANG Z P, YUN S R. Numerical calculations of spallation in ductile solids [J]. Explosion and Shock Waves, 1991, 11(1): 20–25. [24] EAKINS D E, THADHANI N N. Instrumented Taylor anvil-on-rod impact tests for validating applicability of standard strength models to transient deformation states [J]. Journal of Applied Physics, 2006, 100(7): 073503. doi: 10.1063/1.2354326 [25] TENG X, WIERZBICKI T. Evaluation of six fracture models in high velocity perforation [J]. Engineering Fracture Mechanics, 2006, 73(12): 1653–1678. doi: 10.1016/j.engfracmech.2006.01.009 [26] WANG X M, SHI J. Validation of Johnson-Cook plasticity and damage model using impact experiment [J]. International Journal of Impact Engineering, 2013, 60: 67–75. doi: 10.1016/j.ijimpeng.2013.04.010 [27] 樊雪飞, 李伟兵, 王晓鸣, 等. 药型罩材料性能参数对双模毁伤元成型的影响 [J]. 含能材料, 2017, 25(11): 888–895. doi: 10.11943/j.issn.1006-9941.2017.11.002FAN X F, LI W B, WANG X M, et al. Effects of liner’s material properties on the forming of dual mode damage elements [J]. Chinese Journal of Energetic Materials, 2017, 25(11): 888–895. doi: 10.11943/j.issn.1006-9941.2017.11.002 [28] MIRZAIE T, MIRZADEH H, CABRERA J M. A simple Zerilli-Armstrong constitutive equation for modeling and prediction of hot deformation flow stress of steels [J]. Mechanics of Materials, 2016, 94: 38–45. doi: 10.1016/j.mechmat.2015.11.013 [29] ABED F H, VOYIADJIS G Z. A consistent modified Zerilli-Armstrong flow stress model for BCC and FCC metals for elevated temperatures [J]. Acta Mechanica, 2005, 175(1/2/3/4): 1–18. [30] PRESTON D L, TONKS D L, WALLACE D C. Model of plastic deformation for extreme loading conditions [J]. Journal of Applied Physics, 2003, 93(1): 211–220. doi: 10.1063/1.1524706 [31] MARSH S P. LASL shock Hugoniot data [M]. Berkeley: University of California Press, 1980: 136. [32] RINEHART J S. Some quantitative data bearing on the scabbing of metals under explosive attack [J]. Journal of Applied Physics, 1951, 22(5): 555–560. doi: 10.1063/1.1700005 [33] GRADY D E. The spall strength of condensed matter [J]. Journal of the Mechanics and Physics of Solids, 1988, 36(3): 353–384. doi: 10.1016/0022-5096(88)90015-4 [34] 邸德宁, 陈小伟. 碎片云SPH方法数值模拟中的材料失效模型 [J]. 爆炸与冲击, 2018, 38(5): 948–956. doi: 10.11883/bzycj-2017-0328DI D N, CHEN X W. Material failure models in SPH simulation of debris cloud [J]. Explosion and Shock Waves, 2018, 38(5): 948–956. doi: 10.11883/bzycj-2017-0328 [35] NOVIKOV S A. Spall strength of materials under shock load [J]. Journal of Applied Mechanics and Technical Physics, 1967, 3: 109–120. [36] DALTON D A, BREWER J L, BERNSTEIN A C, et al. Laser-induced spallation of aluminum and Al alloys at strain rates above 2 × 106 s−1 [J]. Journal of Applied Physics, 2008, 104(1): 013526. doi: 10.1063/1.2949276 [37] THAM C Y. Reinforced concrete perforation and penetration simulation using AUTODYN-3D [J]. Finite Elements in Analysis and Design, 2005, 41(14): 1401–1410. doi: 10.1016/j.finel.2004.08.003 [38] 石永相, 施冬梅, 李文钊, 等. ZrCuNiAlAg块体非晶合金JH-2模型研究 [J]. 爆炸与冲击, 2019, 39(9): 093104. doi: 10.11883/bzycj-2018-0221SHI Y X, SHI D M, LI W Z, YU Z T, et al. Study on JH-2 model of the ZrCuNiAlAg bulk amorphous alloy [J]. Explosion and Shock Waves, 2019, 39(9): 093104. doi: 10.11883/bzycj-2018-0221 [39] 陈龙明, 李志斌, 陈荣. 装药动爆冲击波特性研究 [J]. 爆炸与冲击, 2020, 40(1): 013201. doi: 10.11883/bzycj-2019-0029CHEN L M, LI Z B, CHEN R. Characteristics of dynamic explosive shock wave of moving charge [J]. Explosion and Shock Waves, 2020, 40(1): 013201. doi: 10.11883/bzycj-2019-0029 [40] 王韫泽, 王树山, 魏平亮, 等. 穿甲弹异物阻滞膛炸机理数值仿真分析 [J]. 兵工学报, 2018, 39(5): 859–866. doi: 10.3969/j.issn.1000-1093.2018.05.004WANG Y Z, WANG S S, WEI P L, et al. Numerical simulation and analysis of bore premature of armor piercer caused by foreign matter obstruction [J]. Acta Armamentarii, 2018, 39(5): 859–866. doi: 10.3969/j.issn.1000-1093.2018.05.004 [41] HUANG H, JIAO Q J, NIE J X, et al. Numerical modeling of underwater explosion by one-dimensional ANSYS-AUTODYN [J]. Journal of Energetic Materials, 2011, 29(4): 292–325. doi: 10.1080/07370652.2010.527898 [42] 孙晓旺, 章杰, 王肖钧, 等. 应力波数值计算中的SPH方法 [J]. 爆炸与冲击, 2017, 37(1): 21–26. doi: 10.11883/1001-1455(2017)01-0021-06SUN X W, ZHANG J, WANG X J, et al. Application of SPH in stress wave simulation [J]. Explosion and Shock Waves, 2017, 37(1): 21–26. doi: 10.11883/1001-1455(2017)01-0021-06 [43] CZARNOTA C, JACQUES N, MERCIER S, et al. Modelling of dynamic ductile fracture and application to the simulation of plate impact tests on tantalum [J]. Journal of the Mechanics and Physics of Solid, 2008, 56(4): 1624–1650. doi: 10.1016/j.jmps.2007.07.017 [44] ARMSTRONG R W, WALLEY S M. High strain rate properties of metals and alloys [J]. International Materials Reviews, 2008, 53(3): 105–128. doi: 10.1179/174328008X277795 [45] 张林. 延性材料冲击响应: 动态损伤与断裂、结构相变的新模型 [D]. 绵阳: 中国工程物理研究院, 2005. [46] STEPANOV G V, ROMANCHENKO V I, ASTANIN V V. Experimental determination of failure stresses under spallation in elastic-plastic waves [J]. Probl Strength, 1977, 8: 96–99. [47] KANEL G I. Dynamic strength of materials [J]. Fatigue & Fracture of Engineering Materials & Structures, 1999, 22(11): 1011–1020. [48] KANEL G I, FORTOV V E, RAZORENOV S V. Shock-wave phenomena and the properties of condensed matter [M]. New York: Springer, 2004. [49] KANEL G I, RAZORENOV S V, BOGATCH A, et al. Simulation of spall fracture of aluminum and magnesium over a wide range of load duration and temperature [J]. International Journal of Impact Engineering, 1997, 20(6/7/8/9/10): 467–478. -

下载:

下载: