Numerical Simulation on Dynamic Performances of Steel-Concrete-Steel Sandwich Composite Plate under Blast Loads

-

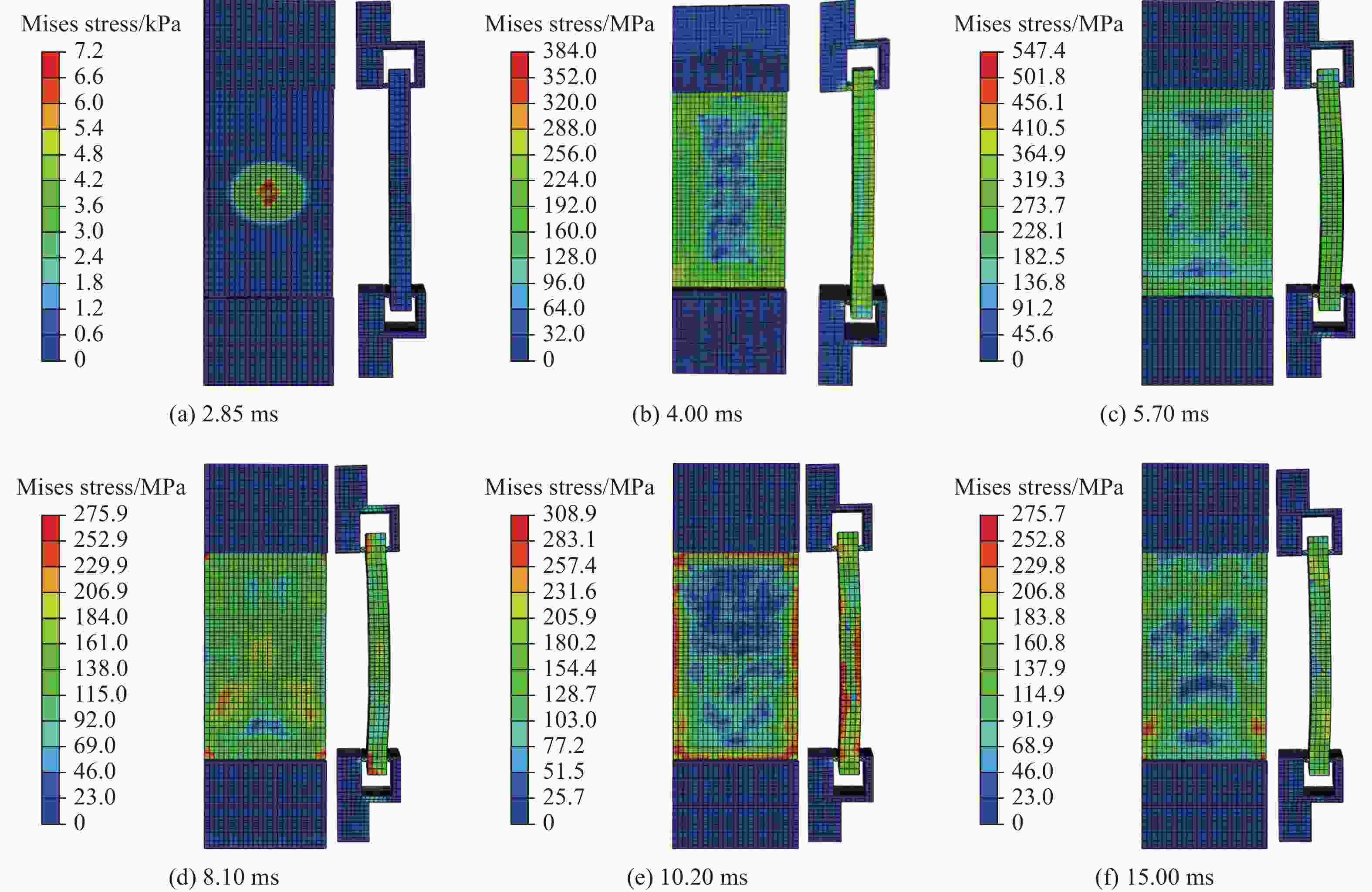

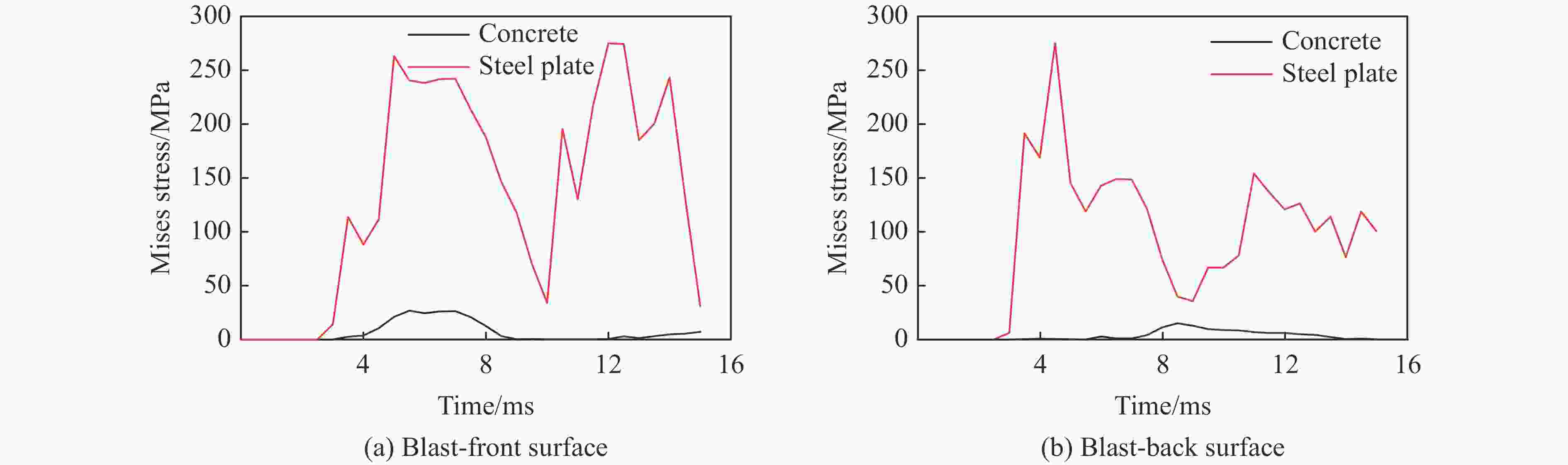

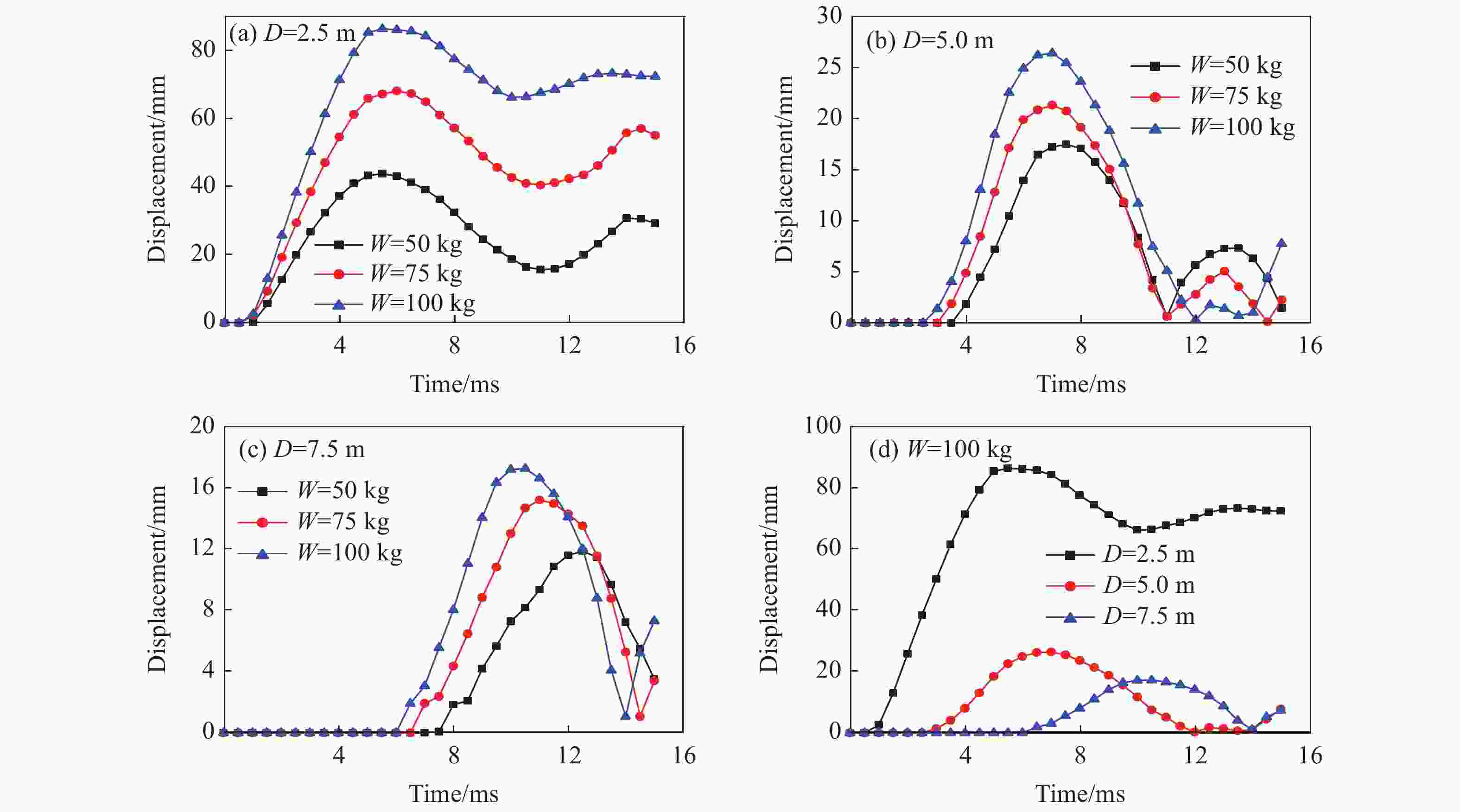

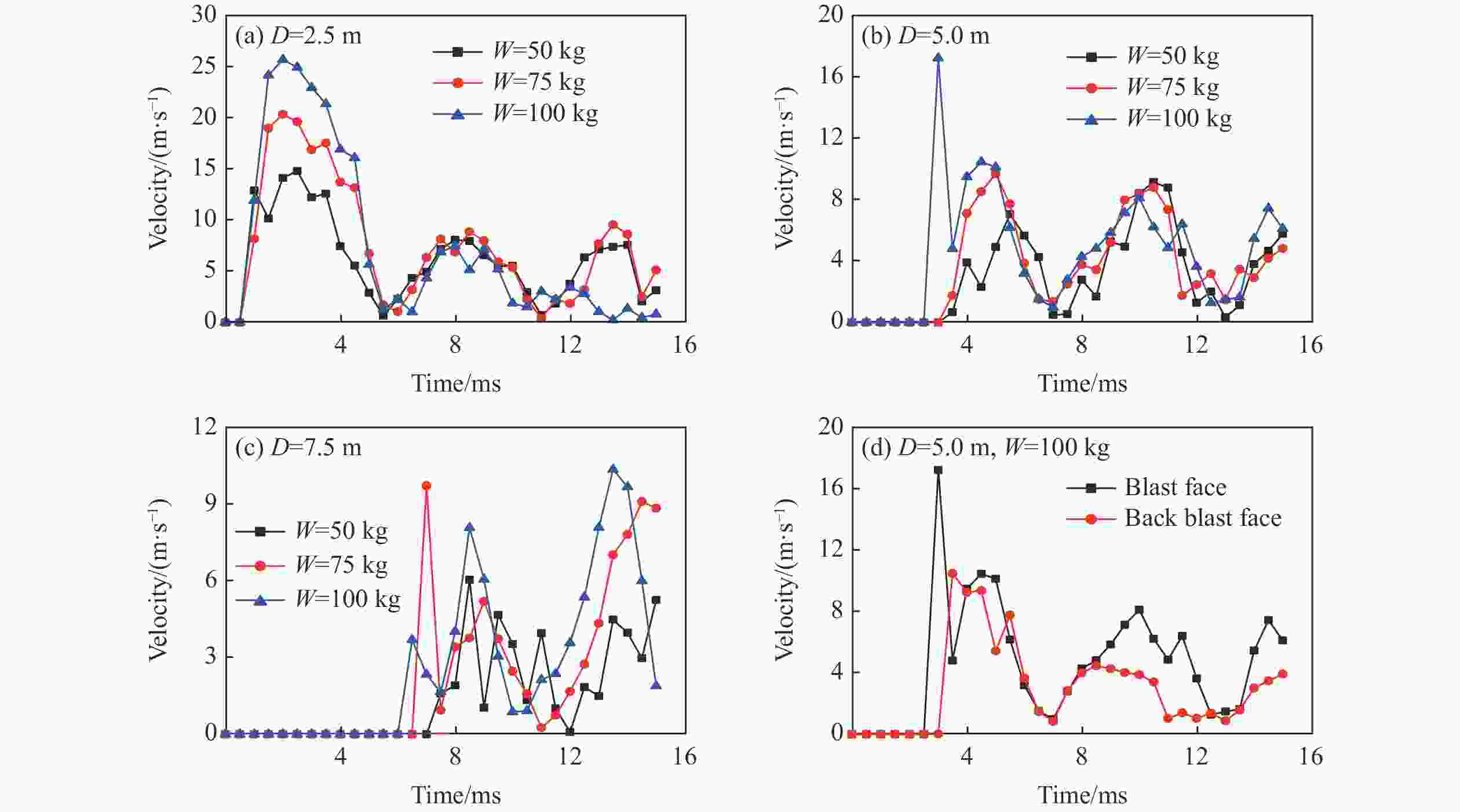

摘要: 钢-混凝土组合结构的抗爆性能已成为防护工程和反恐防爆等领域的研究热点。以钢-混凝土-钢组合板为例,利用有限元软件ABAQUS对爆炸载荷作用(爆距为2.5~7.5 m,TNT炸药量为50~100 kg)下该结构的破坏形态和动力学性能进行了数值模拟。研究结果表明,组合板的破坏形态与炸药量和爆距有关。炸药量越大,爆距越小,组合板的破坏程度越明显。当TNT炸药量为100 kg、爆距为2.5 m时,组合板发生明显的翘曲,出现了塑性铰。钢板的存在有效地抑制了核心混凝土的剥落。在爆距相同的条件下,炸药量越大,组合板的变形越明显,跨中挠度和峰值速度也越大。当炸药量相同(100 kg)时,与爆距为7.5 m 相比,爆距为5.0 m 时组合板的跨中挠度为其1.53倍,爆距为2.5 m 时组合板的跨中挠度为其5.01倍。

-

关键词:

- 钢-混凝土-钢组合板 /

- 抗剪连接件 /

- 爆炸载荷 /

- 动力响应

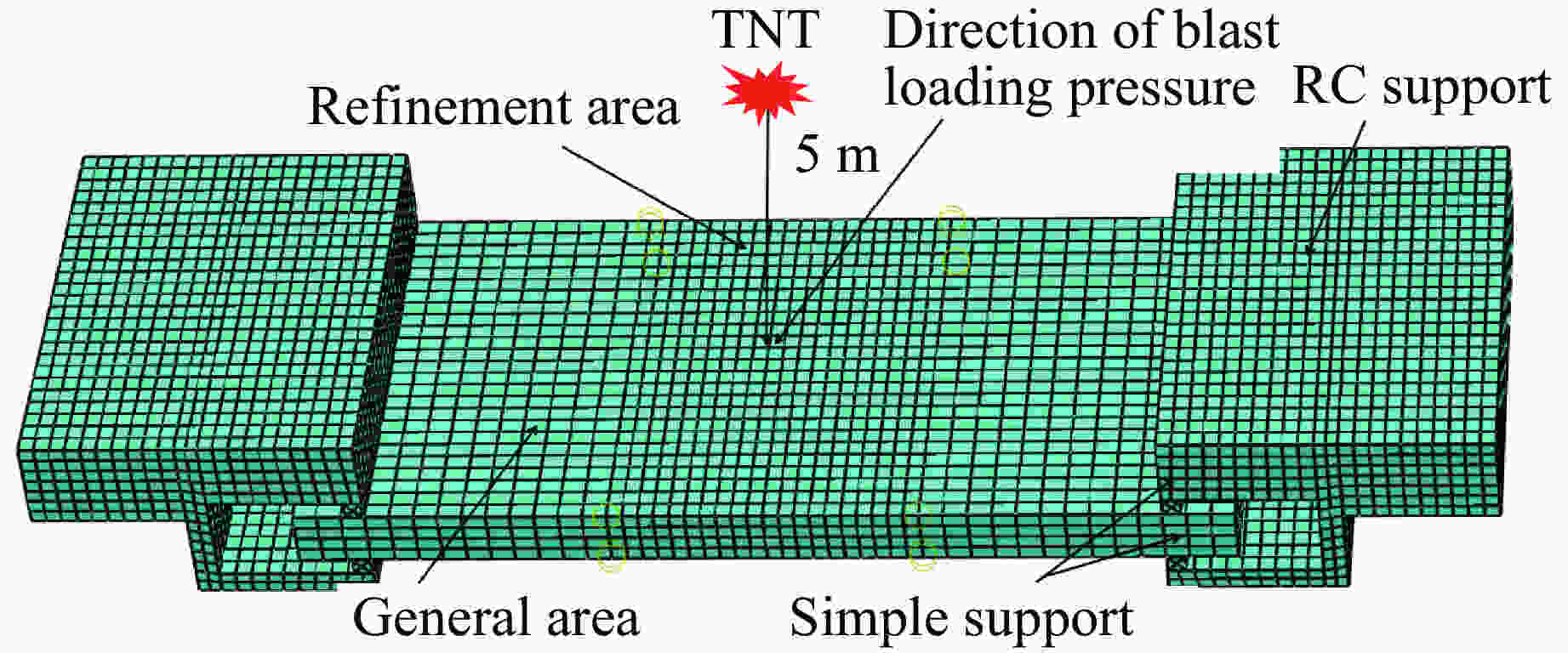

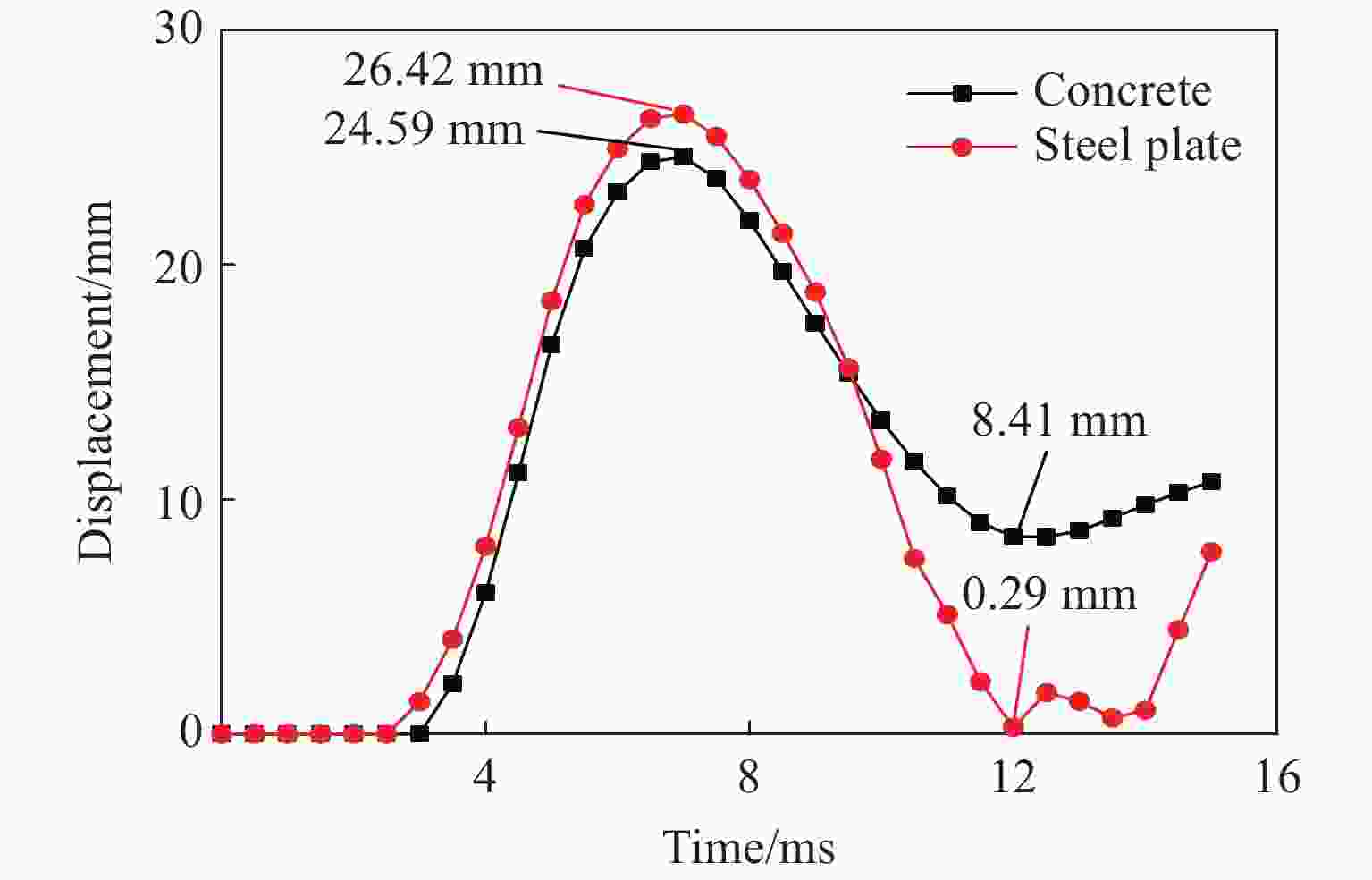

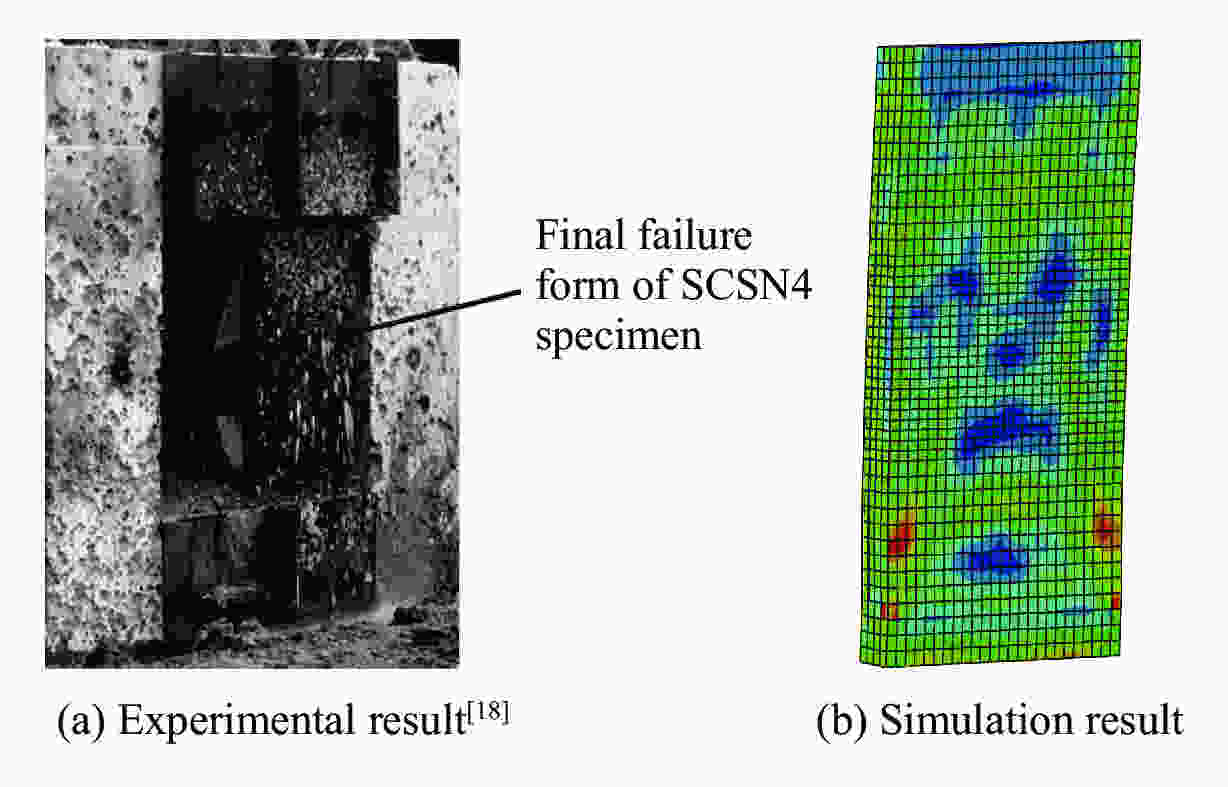

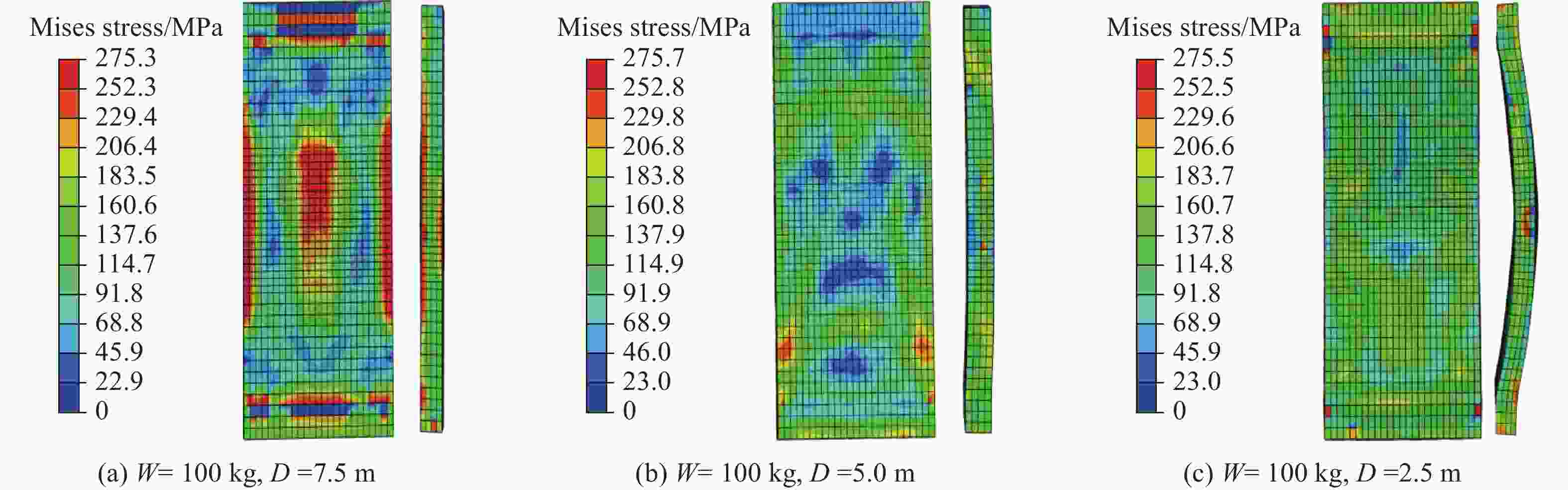

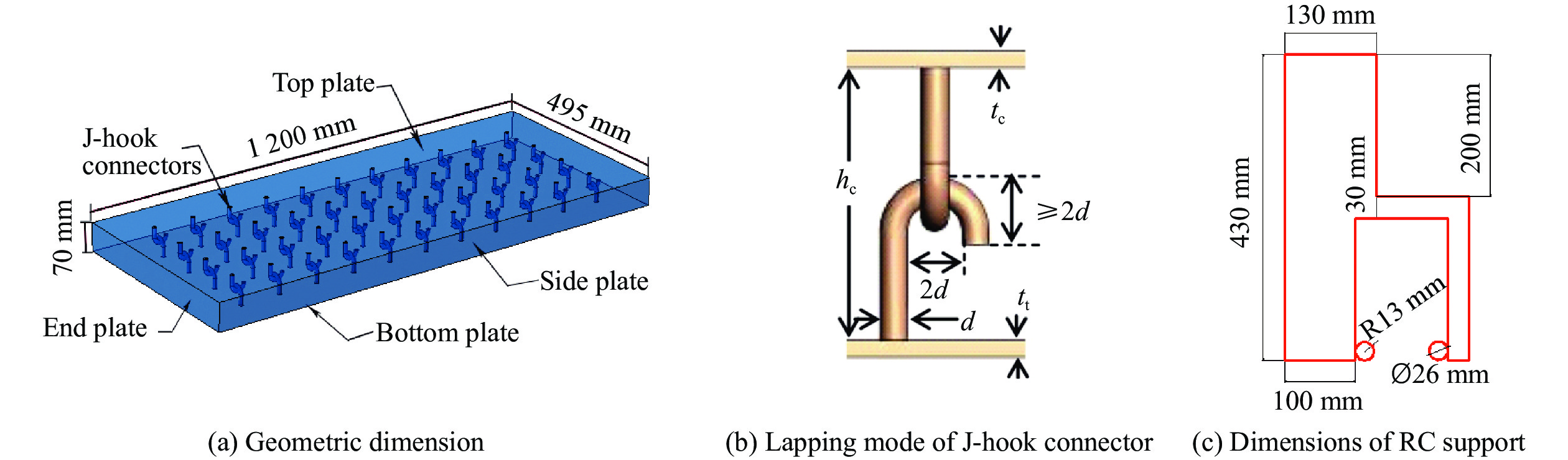

Abstract: Studies on anti-explosion performance of steel-concrete-steel composite structures have been widely conducted in the fields of protection engineering, anti-terrorism and explosion protection. Taking steel-concrete-steel composite plate as an example, the failure mode and dynamic performance of the composite plates under blast loads (the standoff distance is 2.5–7.5 m, TNT explosive quantity is 50–100 kg) are studied by using finite element software ABAQUS. The results showed that the failure mode of the composite plate is closely related with explosive quantity and standoff distance. The larger the explosive quantity and the smaller the standoff distance, the more obvious the damage degree of the composite plate. When the charge is 100 kg and the standoff distance is 2.5 m, the composite plate warps obviously and the plastic hinge appears. The presence of the steel plate could effectively limit the spalling of core concrete. Under the same standoff distances, the larger the explosive amount, the more obvious the deformation of the composite plate, and the greater deflection and peak velocity of the mid span. Under the condition of the same explosive quantity (100 kg), the mid span deflection of the composite plate is 1.53 times at 5.0 m standoff distance than that at 7.5 m standoff distance, and the deflection of mid span of the composite plate is 5.01 times than that at 7.5 m standoff distance. -

Material $\;\rho $/(kg·m−3) E/GPa $\sigma{{\rm{_y} } }$/MPa $\sigma{{\rm{_t} } }$/MPa $\;\mu$ Steel 7 850 206.0 275–300 0.25 Concrete 2 300 19.5 3.5 0.19 表 2 计算工况

Table 2. Calculation conditions

Conditions D/m W/kg Conditions D/m W/kg Conditions D/m W/kg Case 1 2.5 50 Case 4 5.0 50 Case 7 7.5 50 Case 2 2.5 75 Case 5 5.0 75 Case 8 7.5 75 Case 3 2.5 100 Case 6 5.0 100 Case 9 7.5 100 -

[1] 吴丽丽, 琚祥凯, 吕步凡, 等. 考虑滑移效应的钢板-混凝土组合板刚度分析 [J]. 湖南大学学报(自然科学版), 2019, 46(3): 59–65.WU L L, JU X K, LÜ B F, et al. Stiffness analysis of steel plate-concrete composite slab considering slip Effect [J]. Journal of Hunan University (Natural Sciences), 2019, 46(3): 59–65. [2] 曲艳东, 张迪迪, 李正鹏, 等. 不同连接方式对钢梁钢柱节点抗爆性能的影响 [J]. 工程爆破, 2019, 25(6): 1–6.QU Y D, ZHANG D D, LI Z P, et al. Influence of different link methods on the anti-explosion performance of steel beam-column joints [J]. Engineering Blasting, 2019, 25(6): 1–6. [3] 彭先泽, 杨军, 李顺波, 等. 爆炸冲击载荷作用下双层钢板混凝土板与钢筋混凝土板动态响应对比研究 [J]. 防灾科技学院学报, 2012, 14(3): 18–23. doi: 10.3969/j.issn.1673-8047.2012.03.004PENG X Z, YANG J, LI S B, et al. Comparative study on dynamic response of bi-steel slab and reinforced concrete slab under blast loading [J]. Journal of Institute of Disaster Prevention, 2012, 14(3): 18–23. doi: 10.3969/j.issn.1673-8047.2012.03.004 [4] MENG L Z, WANG Y H, ZHAI X M. Modeling and dynamic response of curved steel-concrete-steel sandwich shells under blast loading [J]. International Journal of Steel Structures, 2020, 20(5): 1663–1681. doi: 10.1007/s13296-020-00403-8 [5] 田志敏, 章峻豪, 江世永. 钢板混凝土复合梁在爆炸荷载作用下的损伤评估研究 [J]. 振动与冲击, 2016, 35(4): 42–48.TIAN Z M, ZHANG J H, JIANG S Y. Damage assessment of steel-concrete composite beam subjected to blast loading [J]. Journal of Vibration and Shock, 2016, 35(4): 42–48. [6] QU Y D, LIU W L, GWARZO M, et al. Parametric study of anti-explosion performance of reinforced concrete T-shaped beam strengthened with steel plates [J]. Construction and Building Materials, 2017, 156: 692–707. doi: 10.1016/j.conbuildmat.2017.08.150 [7] ABBAS A, ADIL M, AHMAD N, et al. Behavior of reinforced concrete sandwiched panels (RCSPs) under blast load [J]. Engineering Structures, 2019, 181: 476–490. doi: 10.1016/j.engstruct.2018.12.051 [8] 柳锦春, 方秦, 张亚栋, 等. 爆炸荷载作用下内衬钢板的混凝土组合结构的局部效应分析 [J]. 兵工学报, 2004, 25(6): 773–776.LIU J C, FANG Q, ZHANG Y D, et al. Analysis of local effects on steel-backed concrete composite structures under blast loading [J]. Acta Armamentarii, 2004, 25(6): 773–776. [9] 卢国强, 林润德. 混凝土-钢板结构在爆炸作用下变形的计算方法 [J]. 同济大学学报, 2000, 28(5): 510–512.LU G Q, LIN R D. Calculating method for deformation of structures of reinforced concrete-steel plate against explosion action [J]. Journal of Tongji University, 2000, 28(5): 510–512. [10] 刘宗贤. 钢板混凝土梁的动力计算与抗爆分析 [J]. 爆炸与冲击, 1985, 5(1): 24–39.LIU Z X. The dynamic calculation and the anti-blast analysis for the composite steel-concrete beams [J]. Explosion and Shock Waves, 1985, 5(1): 24–39. [11] ZHAO C F, LU X, WANG Q, et al. Experimental and numerical investigation of steel-concrete (SC) slabs under contact blast loading [J]. Engineering Structures, 2019, 196: 109337. doi: 10.1016/j.engstruct.2019.109337 [12] BRUHL J C, VARMA A H. Experimental evaluation of steel-plate composite walls subject to blast loads [J]. Journal of Structural Engineering, 2018, 144(9): 4018155. doi: 10.1061/(ASCE)ST.1943-541X.0002163 [13] ANANDAVALLI N, LAKSHMANAN N, IYER N R, et al. A novel modelling technique for blast analysis of steel-concrete composite panels [J]. Procedia Engineering, 2011, 14: 2429–2437. doi: 10.1016/j.proeng.2011.07.305 [14] WU J, ZHOU Y M, ZHANG R, et al. Numerical simulation of reinforced concrete slab subjected to blast loading and the structural damage assessment [J]. Engineering Failure Analysis, 2020, 118: 104926. doi: 10.1016/j.engfailanal.2020.104926 [15] QU Y D, LI X, KONG X Q, et al. Numerical simulation on dynamic behavior of reinforced concrete beam with initial cracks subjected to air blast loading [J]. Engineering Structures, 2016, 128: 96–110. doi: 10.1016/j.engstruct.2016.09.032 [16] 王尧鑫, 龙仁荣, 张庆明, 等. 双层复合材料爆炸圆筒内爆载荷作用变形特征数值模拟研究 [J]. 兵工学报, 2020, 41(Suppl 2): 190–200.WANG Y X, LONG R R, ZHANG Q M, et al. Numerical simulation analysis of deformation characteristics of double layered metal plastic cylindrical shells under internal explosive loading [J]. Acta Armamentarii, 2020, 41(Suppl 2): 190–200. [17] 李正鹏, 曲艳东. 爆炸载荷作用下焊缝区附近埋地X70钢管的动力响应分析 [J]. 高压物理学报, 2020, 34(3): 034204.LI Z P, QU Y D. Dynamic response analysis of buried X70 steel pipe near weld zone under blast loads [J]. Chinese Journal of High Pressure Physics, 2020, 34(3): 034204. [18] LIEW J Y R, WANG T Y. Novel steel-concrete-steel sandwich composite plates subject to impact and blast load [J]. Advances in Structural Engineering, 2011, 14(4): 673–687. doi: 10.1260/1369-4332.14.4.673 [19] ABAQUS analysis user’s manual [M]. Providence: Dassault Systems Simulia Corporation, 2014. -

下载:

下载: