Structure Optimization of Square Explosive Dispersion Device

-

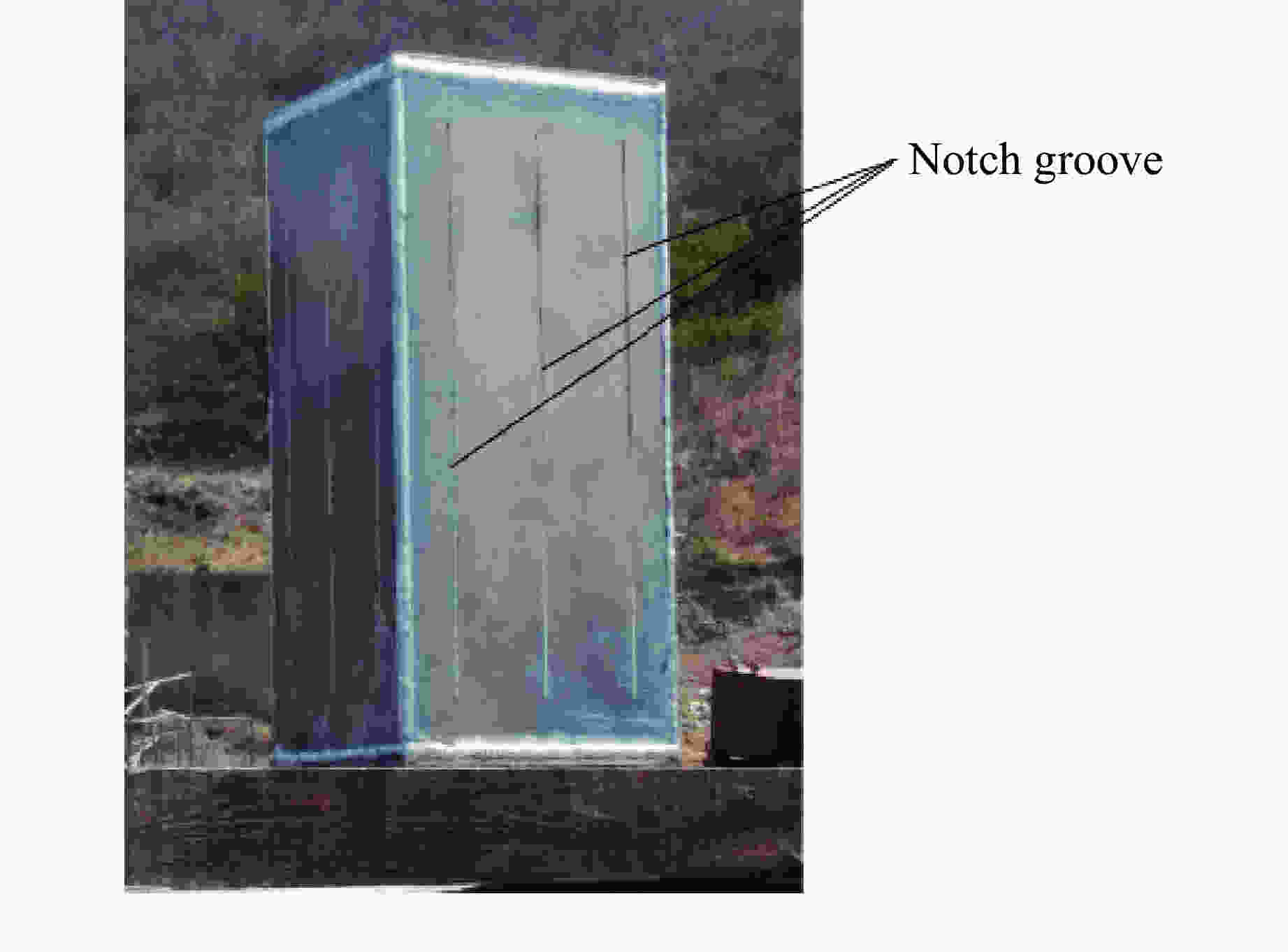

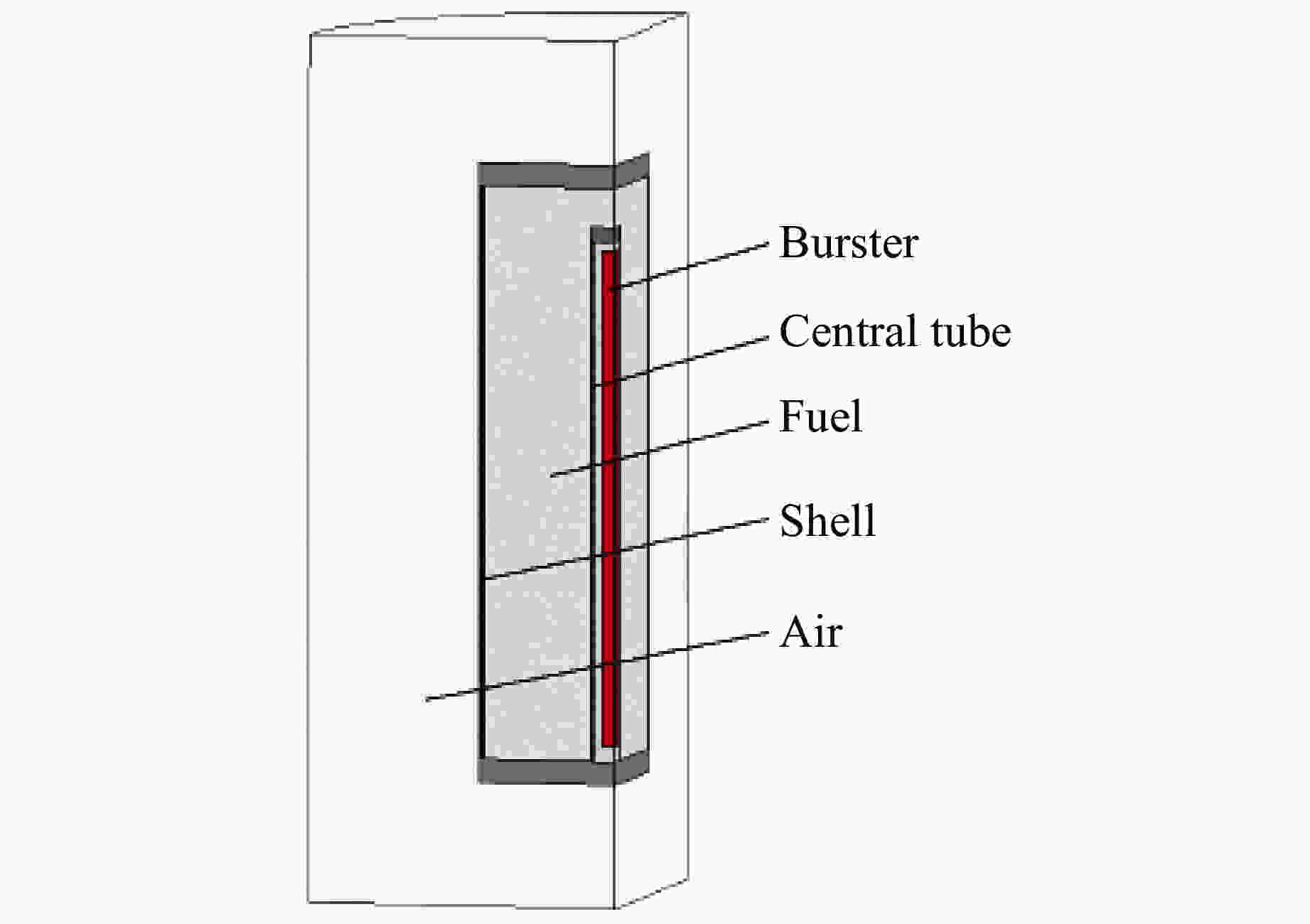

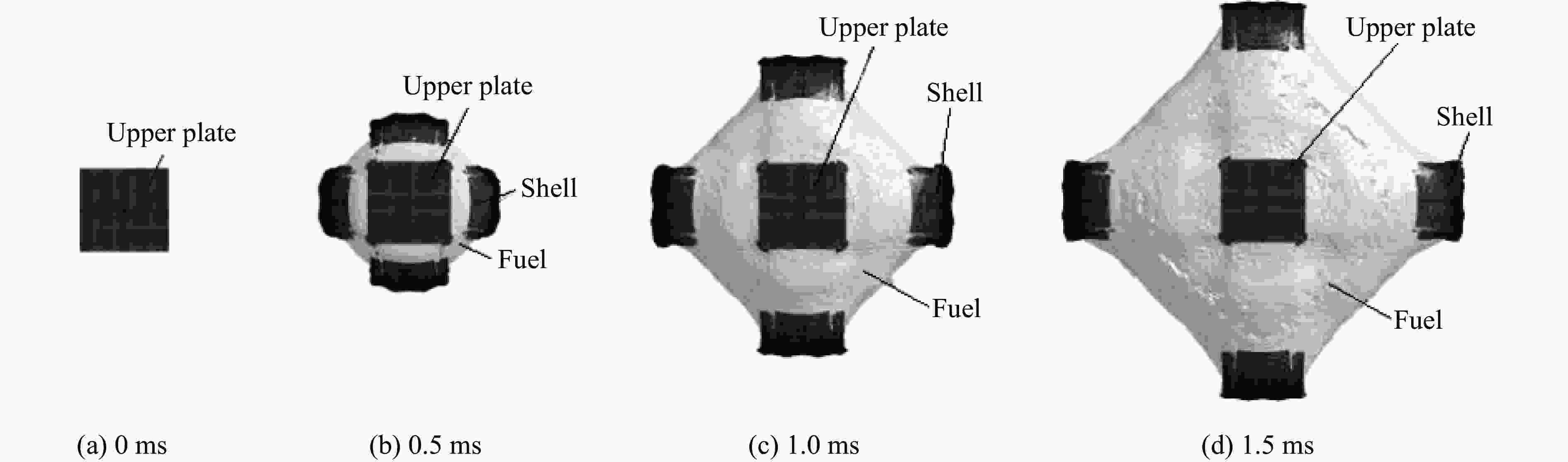

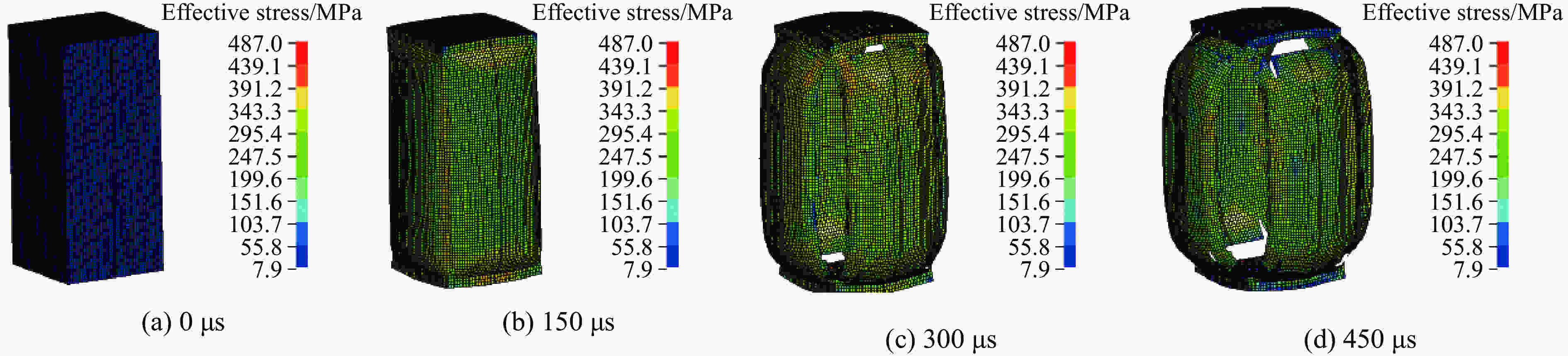

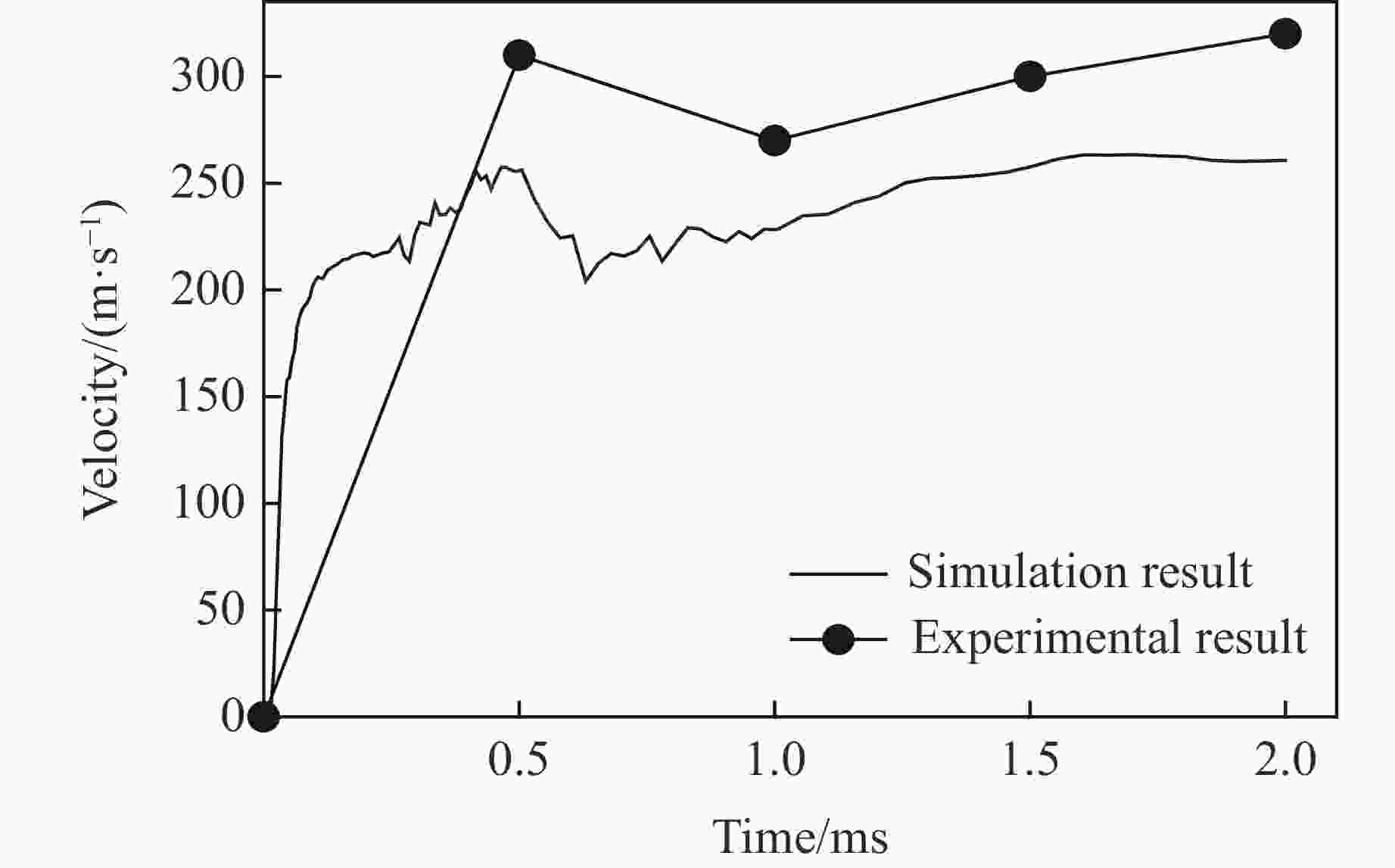

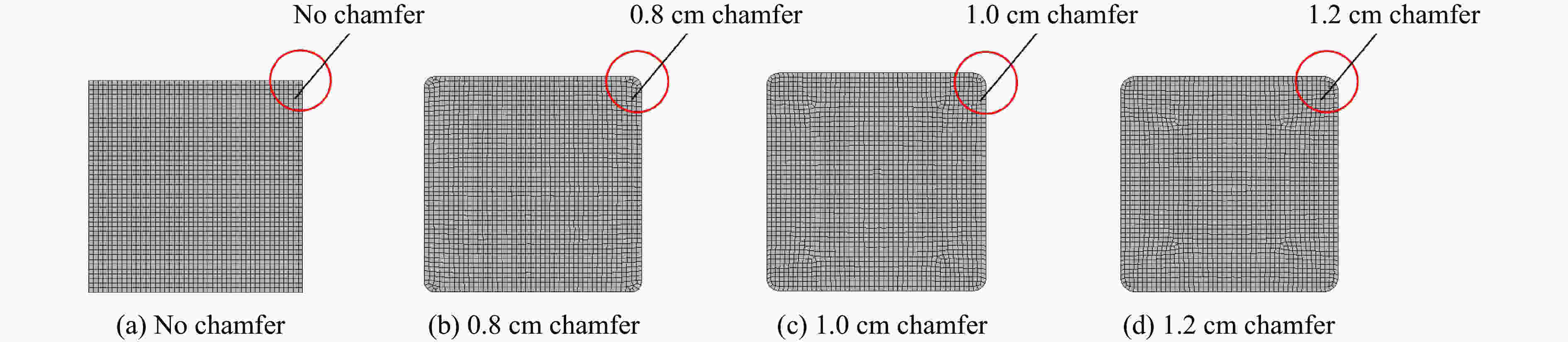

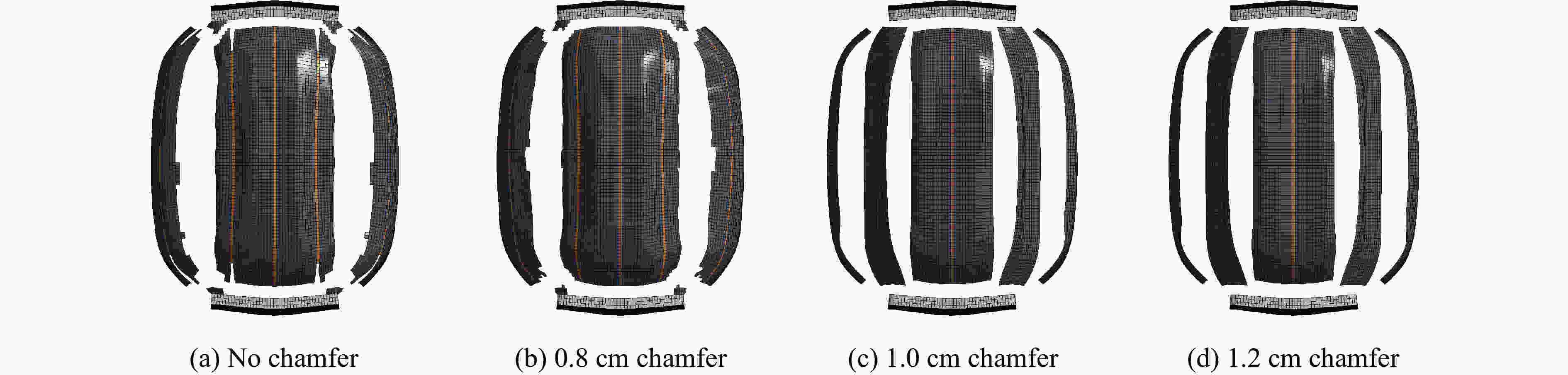

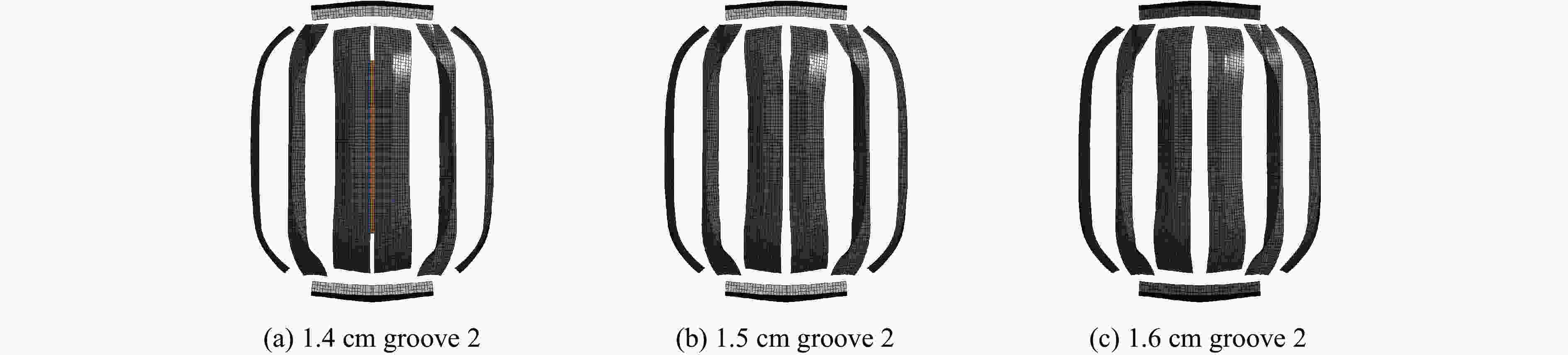

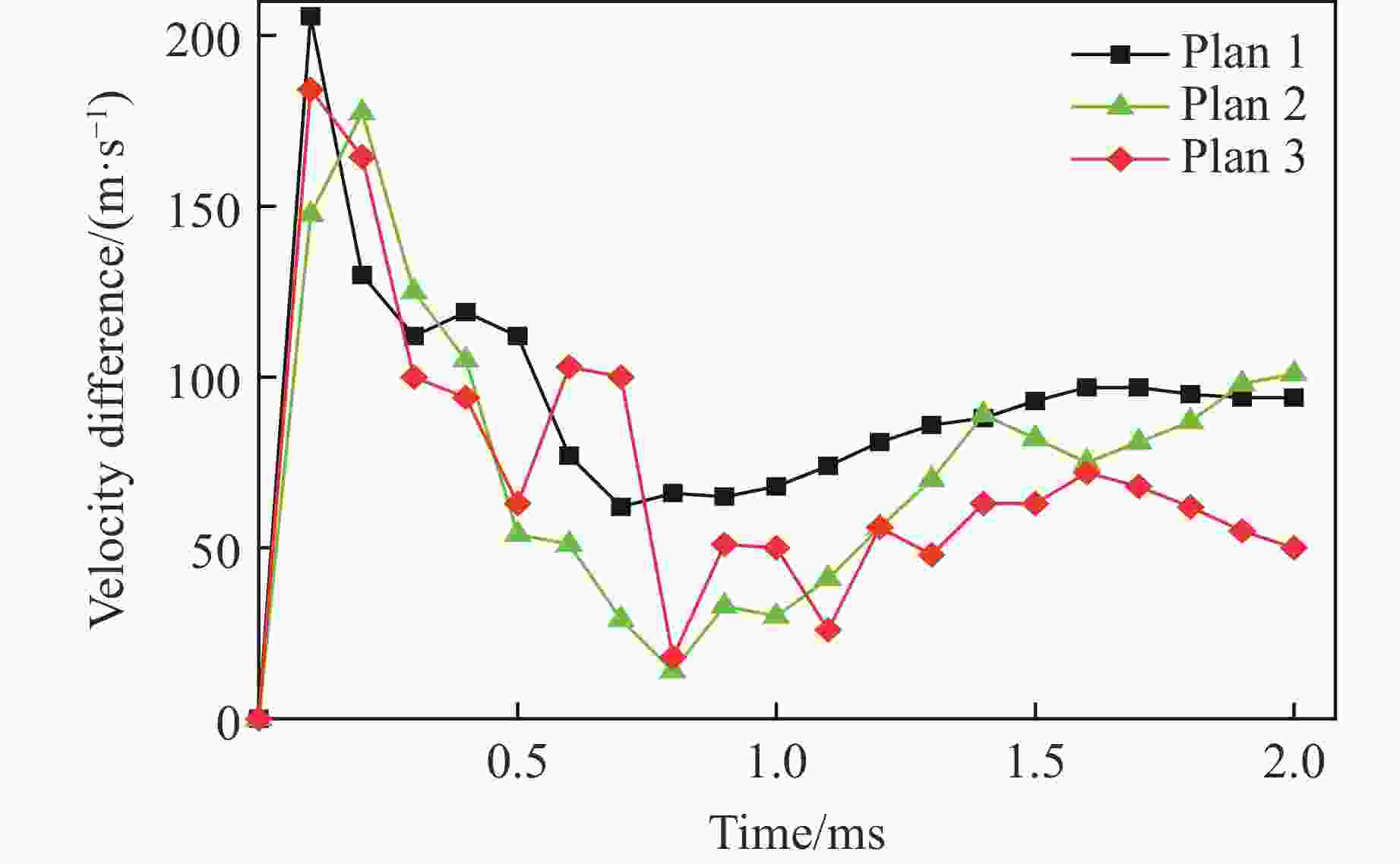

摘要: 为了研究方形抛撒装置壳体破坏规律及燃料分散特性,开展了抛撒装置外场实验并利用LS-DYNA仿真软件进行了数值模拟,模拟结果与实验结果相吻合。进一步分析装置倒圆角及刻槽深度对壳体破裂效果及燃料分散速度的影响规律,结果表明:倒圆角与增加刻槽深度有利于减小壳体棱边处应力集中的影响,圆角半径增至10 mm或刻槽深度增至1.2 mm时,棱边处不再破裂;同一装置壳体边部和中部位置采用不同深度的刻槽可有效减少壳体破裂不均现象。当边缘处刻槽深度为1.2 mm、中间刻槽为1.6 mm时,壳体均匀破裂;当棱边处倒10 mm圆角,边部刻槽深度为0.8 mm,中部刻槽为1.2 mm时,抛撒装置既能满足壳体均匀开裂,又可提高壳体强度,同时可将燃料分散平均速度差值降低22%,从而有效提高燃料抛撒效率。Abstract: This paper presents a numerical model of the square dispersing device for simulating the process of shell failure and fuel dispersion by LS-DYNA software. Combined with the results of the field experiments, this model reveals in detail the influence of the fillet angle and groove depth on the shell rupture process and fuel dispersion speed. The results show that the shell edge would no longer rupture when the fillet radius increases to 10 mm or the groove depth increases to 1.2 mm, since different groove depth would effectively reduce the nonuniform shell rupture. And when the depth of edge and middle groove is 1.2 mm and 1.6 mm respectively, the shell is uniformly ruptured. In addition, a special dispersing device with 10 mm fillet angle, 0.8 mm edge groove depth and 1.2 mm middle groove depth, could not only make the shell uniformly ruptured, but also increase the strength of the shell. Meanwhile, it would reduce the average velocity difference of fuel dispersion by 22%, which effectively improve the fuel dispersing efficiency.

-

Key words:

- square dispersion device /

- fuel dispersion /

- LS-DYNA /

- crack

-

表 1 TNT炸药的爆轰性能及JWL状态方程参数

Table 1. Detonation properties and JWL equation-of-state parameters of TNT explosive

ρ0/(g·cm–3) D/(m·s–1) p/GPa A/GPa B/GPa R1 R2 ω E/(GJ·m–3) 1.63 6 930 21 374 7.33 4.2 0.9 0.35 7 表 2 燃料计算参数

Table 2. Parameters for the computation of fuel

ρ0/(g·cm–3) C S1 S2 S3 γ0 1.0 1.65 1.92 –0.096 0 0.35 表 3 空气计算参数

Table 3. Parameters for the computation of air

ρ0/(g·cm–3) C0 C1 C2 C3 C4 C5 C6 E/(J·m–3) V0 0.001 25 0 0 0 0 0.4 0.4 0 2.5 × 105 1.0 表 4 装置结构计算参数

Table 4. Computation parameters of device structure

Structure Material ρ0/(g·cm–3) E ν F Ce Pe Shell 5A06 Al 2.75 0.68 0.35 0.45 40 5 Plate, central tube and tube cap 2A12 Al 2.78 0.70 0.35 0.35 40 5 表 5 倒圆角对壳体棱边及刻槽的影响

Table 5. Effect of chamfer on edge and groove of shell

Shell Position σmax/MPa Crack or not tcrack/$ {\text{μ}}{\rm s}$ No chamfer Edge 376 Yes 175 Groove 1 361 No Groove 2 355 No 0.8 cm chamfer Edge 374 Yes 205 Groove 1 369 No Groove 2 355 No 1.0 cm chamfer Edge 360 No Groove 1 381 Yes 185 Groove 2 356 No 1.2 cm chamfer Edge 359 No Groove 1 385 Yes 175 Groove 2 357 No 表 6 刻槽深度对壳体棱边及刻槽的影响

Table 6. Effect of groove depth on edge and groove of shell

Depth of

groove/mmPosition σmax/MPa Crack or not tcrack/μs Edge 376 Yes 175 0.6 Groove 1 361 No Groove 2 355 No Edge 371 Yes 175 0.8 Groove 1 368 No Groove 2 358 No Edge 378 Yes 175 1.0 Groove 1 376 Yes 185 Groove 2 366 No Edge 375 No 1.2 Groove 1 378 Yes 165 Groove 2 366 No Edge 369 No 1.6 Groove 1 381 Yes 145 Groove 2 364 No 表 7 多深度刻槽条件下增加刻槽2的深度对壳体破裂产生的影响

Table 7. Effect of increasing groove 2 depth on shell rupture under multi-depth grooving conditions

Depth of

groove 2/mmPosition σmax/MPa Crack or not tcrack/μs 1.4 Groove 1 378 Yes 165 Groove 2 370 No 1.5 Groove 1 382 Yes 165 Groove 2 373 Yes 175 1.6 Groove 1 380 Yes 165 Groove 2 377 Yes 165 表 8 两因素条件下增加刻槽2的深度对壳体破裂效果的影响

Table 8. Effect of increasing groove 2 depth on shell fracture under two factors condition

Depth of

groove 2/mmPosition σmax/MPa Crack or not tcrack/μs 1.0 Groove 1 383 Yes 165 Groove 2 364 No 1.1 Groove 1 382 Yes 165 Groove 2 371 Yes 185 1.2 Groove 1 382 Yes 165 Groove 2 376 Yes 165 表 9 方案参数

Table 9. Scheme parameters

Plan Chamfer

size/cmDepth of

groove 1/mmDepth of

groove 2/mm1 0 0.6 0.6 2 0 1.2 1.6 3 1.0 0.8 1.2 -

[1] 薛田, 徐更光, 黄求安, 等. 爆炸抛撒过程的研究进展 [J]. 科学技术与工程, 2015, 15(21): 60–67. doi: 10.3969/j.issn.1671-1815.2015.21.012XUE T, XU G G, HUANG Q A, et al. Review on explosive dispersion [J]. Science Technology and Engineering, 2015, 15(21): 60–67. doi: 10.3969/j.issn.1671-1815.2015.21.012 [2] LIU G, HOU F, CAO B. Experimental study of fuel-air explosive [J]. Combustion, Explosion and Shock Waves, 2008, 44(2): 213–217. doi: 10.1007/s10573-008-0028-7 [3] 韩宝成, 雷红飞, 徐豫新, 等. 液体灭火弹动态抛撒区域工程计算方法 [J]. 含能材料, 2011, 19(3): 310–314. doi: 10.3969/j.issn.1006-9941.2011.03.015HAN B C, LEI H F, XU Y X, et al. Computational model of dynamic dispersed area of liquid fire-extinguishing ammunition [J]. Chinese Journal of Enegretic Materials, 2011, 19(3): 310–314. doi: 10.3969/j.issn.1006-9941.2011.03.015 [4] 胡涛, 刁伟, 崔正辉, 等. 水袋在爆破水雾除尘技术中的应用 [J]. 水科学与工程技术, 2012(4): 52–54. doi: 10.3969/j.issn.1672-9900.2012.04.018HU T, DIAO W, CUI Z H, et al. Computational model of dynamic dispersed area of liquid fire-extinguishing ammunition [J]. Water Sciences and Engineering Technology, 2012(4): 52–54. doi: 10.3969/j.issn.1672-9900.2012.04.018 [5] 高重阳, 施惠基, 姚振汉. 薄壁柱壳在内部爆炸载荷下膨胀断裂的研究 [J]. 爆炸与冲击, 2000, 20(2): 160–167. doi: 10.3321/j.issn:1001-1455.2000.02.012GAO C Y, SHI H J, YAO Z H. Dynamic fracture of thin cylindrical shells subject to internal explosive loading [J]. Explosion and Shock Waves, 2000, 20(2): 160–167. doi: 10.3321/j.issn:1001-1455.2000.02.012 [6] 王晔, 白春华, 李建平. 弹壳体结构对燃料装药抛撒速率影响的数值模拟研究 [J]. 兵工学报, 2017, 38(1): 43–49. doi: 10.3969/j.issn.1000-1093.2017.01.006WANG Y, BAI C H, LI J P. Influence of shell structure on dispersing velocity of fuel-air mixture [J]. Acta Armamentarii, 2017, 38(1): 43–49. doi: 10.3969/j.issn.1000-1093.2017.01.006 [7] 张奇, 白春华, 刘庆明. 壳体对燃料近区抛散速度的影响 [J]. 应用力学学报, 2000, 17(3): 102–106. doi: 10.3969/j.issn.1000-4939.2000.03.019ZHANG Q, BAI C H, LIU Q M. Influence of shell casting on fuel near-field dispersal velocity [J]. Chinese Journal of Applied Mechanics, 2000, 17(3): 102–106. doi: 10.3969/j.issn.1000-4939.2000.03.019 [8] ZHANG Q, BAI C H, LIU Q M. Study on near field dispersal of fuel air explosive [J]. Journal of Beijing Institute of Technology, 1999, 8(2): 113–118. [9] 薛社生, 刘家骢, 彭金华. 液体燃料爆炸抛撒的近场阶段研究 [J]. 南京理工大学学报(自然科学版), 1997(4): 49–52.XUE S S, LIU J C, PENG J H. Study on the near-field phase of explosive throwing of liquid fuel [J]. Journal of Nanjing University of Science and Technology (Natural Science Edition), 1997(4): 49–52. [10] 王在成, 姜春兰. 机载布撒器弹仓总体技术的发展与分析 [J]. 飞航导弹, 1999(10): 21–28.WANG Z C, JIANG C L. Development and analysis of the overall technology of airborne dispenser silo [J]. Flying Missile, 1999(10): 21–28. [11] LEE E L, HORMIG H C, KURY J W. Adiabatic expansion of high explosive detonation products: UCRL-50422 [R]. Livermore: Lawrence Livermore National Laboratory, 1968. [12] 陈明生, 白春华, 李建平. 燃料抛撒的初始速率与结构动态响应数值模拟 [J]. 含能材料, 2015, 23(4): 323–329. doi: 10.11943/j.issn.1006-9941.2015.04.003CHEN M S, BAI C H, LI J P. Simulation on initial velocity and structure dynamic response for fuel dispersion [J]. Chinese Journal of Energetic Materials, 2015, 23(4): 323–329. doi: 10.11943/j.issn.1006-9941.2015.04.003 [13] MEYERS M A. Dynamic behavior of materials [M]. John Wiley & Sons, 1994: 124. -

下载:

下载: