| [1] |

WALSH J M, SHREFFLER R G, WILLIG F J. Limiting conditions for jet formation in high velocity collisions [J]. Journal of Applied Physics, 1953, 24(3): 349–359. doi: 10.1063/1.1721278

|

| [2] |

ASAY J R, MIX L P, PERRY F C. Ejection of material from shocked surfaces [J]. Applied Physics Letters, 1976, 29(5): 284–287. doi: 10.1063/1.89066

|

| [3] |

ASAY J R. A model for estimating the effects of surface roughness on mass ejection from shocked materials: SAND78-1256 [R]. Albuquerque, NM, US: Sandia National Laboratories, 1978.

|

| [4] |

ASAY J R. Material ejection from shock-loaded free surface of aluminum and lead: SAND76-0542 [R]. Albuquerque, NM, US: Sandia National Laboratories, 1976.

|

| [5] |

朱建士, 胡晓棉, 王裴, 等. 爆炸与冲击动力学若干问题研究进展 [J]. 力学进展, 2010, 40(4): 400–423. doi: 10.6052/1000-0992-2010-4-J2009-144ZHU J S, HU X M, WANG P, et al. A review on research progress in explosion mechanics and impact dynamics [J]. Advances in Mechanics, 2010, 40(4): 400–423. doi: 10.6052/1000-0992-2010-4-J2009-144

|

| [6] |

FUNG J, HARRISON A K, CHITANVIS S, et al. Ejecta source and transport modeling in the FLAG hydrocode [J]. Computers & Fluids, 2013, 83(16): 177–186.

|

| [7] |

ANDRIOT P, CHAPRON P, OLIVE F. Ejection of material from shocked surfaces of tin, tantalum and lead-alloys [J]. AIP Conference Proceedings, 1982, 78: 505–509.

|

| [8] |

曾鉴荣, 庄以河. 动载荷下金属板表面的微物质喷射 [J]. 高压物理学报, 1987, 1(1): 88–92. doi: 10.11858/gywlxb.1987.01.012ZENG J R, ZHUANG Y H. Mass ejection from free surface of shock-loaded metallic plates [J]. Chinese Journal of High Pressure Physics, 1987, 1(1): 88–92. doi: 10.11858/gywlxb.1987.01.012

|

| [9] |

SORENSON D S, MINICH R W, ROMERO J L, et al. Ejecta particle size distributions for shock loaded Sn and Al metals [J]. Journal of Applied Physics, 2002, 92(10): 5830–5836. doi: 10.1063/1.1515125

|

| [10] |

OGORODNIKOV V A, MIKHAILOV A L, BURTSEV V V, et al. Detecting the ejection of particles from the free surface of a shock-loaded sample [J]. Journal of Experimental and Theoretical Physics, 2009, 109(3): 530–535. doi: 10.1134/S1063776109090180

|

| [11] |

ZELLNER M B, MCNEIL W V, HAMMERBERG J E, et al. Probing the underlying physics of ejecta production from shocked Sn samples [J]. Journal of Applied Physics, 2008, 103(12): 123502. doi: 10.1063/1.2939253

|

| [12] |

CHEN Y, HU H, TANG T, et al. Experimental study of ejecta from shock melted lead [J]. Journal of Applied Physics, 2012, 111(5): 053509. doi: 10.1063/1.3692570

|

| [13] |

MONFARED S K, ORÓ D M, GROVER M, et al. Experimental observations on the links between surface perturbation parameters and shock-induced mass ejection [J]. Journal of Applied Physics, 2014, 116(6): 063504. doi: 10.1063/1.4891449

|

| [14] |

马云, 汪小松, 李欣竹, 等. ASAY膜法测量微物质喷射总质量不确定度的初步实验研究 [J]. 高压物理学报, 2006, 20(2): 207–210. doi: 10.3969/j.issn.1000-5773.2006.02.016MA Y, WANG X S, LI X Z, et al. Study of the uncertainty of the ejected Mass measured by ASAY foil method [J]. Chinese Journal of High Pressure Physics, 2006, 20(2): 207–210. doi: 10.3969/j.issn.1000-5773.2006.02.016

|

| [15] |

VOGAN W S, ANDERSON W W, GROVER M, et al. Piezoelectric characterization of ejecta from shocked tin surfaces [J]. Journal of Applied Physics, 2005, 98(11): 113508. doi: 10.1063/1.2132521

|

| [16] |

文雪峰, 王健, 王晓燕, 等. 微喷射物质作用下脉冲信号电探针的放电机理 [J]. 爆炸与冲击, 2017, 37(5): 887–892. doi: 10.11883/1001-1455(2017)05-0887-06WEN X F, WANG J, WANG X Y, et al. Discharging mechanism of pulse signal electric probe conducted by micro-jetting [J]. Explosion and Shock Waves, 2017, 37(5): 887–892. doi: 10.11883/1001-1455(2017)05-0887-06

|

| [17] |

叶雁, 李军, 朱鹏飞, 等. 脉冲X光照相在微物质喷射诊断中的应用 [J]. 高压物理学报, 2013, 27(3): 398–402. doi: 10.11858/gywlxb.2013.03.013YE Y, LI J, ZHU P F, et al. Flash X-ray radiography for diagnosing the ejecta from shocked metal surface [J]. Chinese Journal of High Pressure Physics, 2013, 27(3): 398–402. doi: 10.11858/gywlxb.2013.03.013

|

| [18] |

张林, 李英华, 程晋明, 等. 激光驱动X光背光照相技术在金属靶微层裂研究中的应用探索 [J]. 强激光与粒子束, 2016, 28(4): 23–27.ZHANG L, LI Y H, CHENG J M, et al. Exploration of laser-driven X-ray backlighting applied in research of micro-spalls of metal target [J]. High Power Laser and Particle Beams, 2016, 28(4): 23–27.

|

| [19] |

SORENSON D S, PAZUCHANICS P, JOHNSON R P, et al. Ejecta particle-size measurements in vacuum and helium gas using ultraviolet in-line Fraunhofer holography: LA-UR-14-24722 [R]. Los Alamos, NM: Lawrence Livermore National Laboratory, 2014.

|

| [20] |

叶雁, 汪伟, 李作友, 等. 用高速摄影和脉冲同轴全息照相联合诊断微射流 [J]. 高压物理学报, 2009, 23(6): 471–475. doi: 10.3969/j.issn.1000-5773.2009.06.012YE Y, WANG W, LI Z Y, et al. High-speed photography and pulsed in-line holography diagnostics of microjet [J]. Chinese Journal of High Pressure Physics, 2009, 23(6): 471–475. doi: 10.3969/j.issn.1000-5773.2009.06.012

|

| [21] |

汪伟, 李作友, 李欣竹, 等. 用超高速阴影摄影技术研究微喷射现象 [J]. 应用光学, 2008, 29(4): 526–529. doi: 10.3969/j.issn.1002-2082.2008.04.010WANG W, LI Z Y, LI X Z, et al. Study on micro-jet on ultra-high speed shadow photography [J]. Journal of Applied Optics, 2008, 29(4): 526–529. doi: 10.3969/j.issn.1002-2082.2008.04.010

|

| [22] |

BUTTLER W T, ORÓ D M, PRESTON D, et al. The study of high-speed surface dynamics using a pulsed proton beam [J]. AIP Conference Proceedings, 2012, 1426: 999–1002.

|

| [23] |

HAMMERBERG J E, BUTTLER W T, LLOBET A, et al. Proton radiography measurements and models of ejecta structure in shocked Sn [J]. AIP Conference Proceedings, 2018, 1979: 080006.

|

| [24] |

ZELLNER M B, VUNNI G B. Photon Doppler velocimetry (PDV) characterization of shaped charge jet formation [J]. Procedia Engineering, 2013, 58: 88–97.

|

| [25] |

FRANZKOWIAK J E, PRUDHOMME G, MERCIER P, et al. PDV-based estimation of ejecta particles’ mass-velocity function from shock-loaded tin experiment [J]. Review of Scientific Instruments, 2018, 89(3): 033901. doi: 10.1063/1.4997365

|

| [26] |

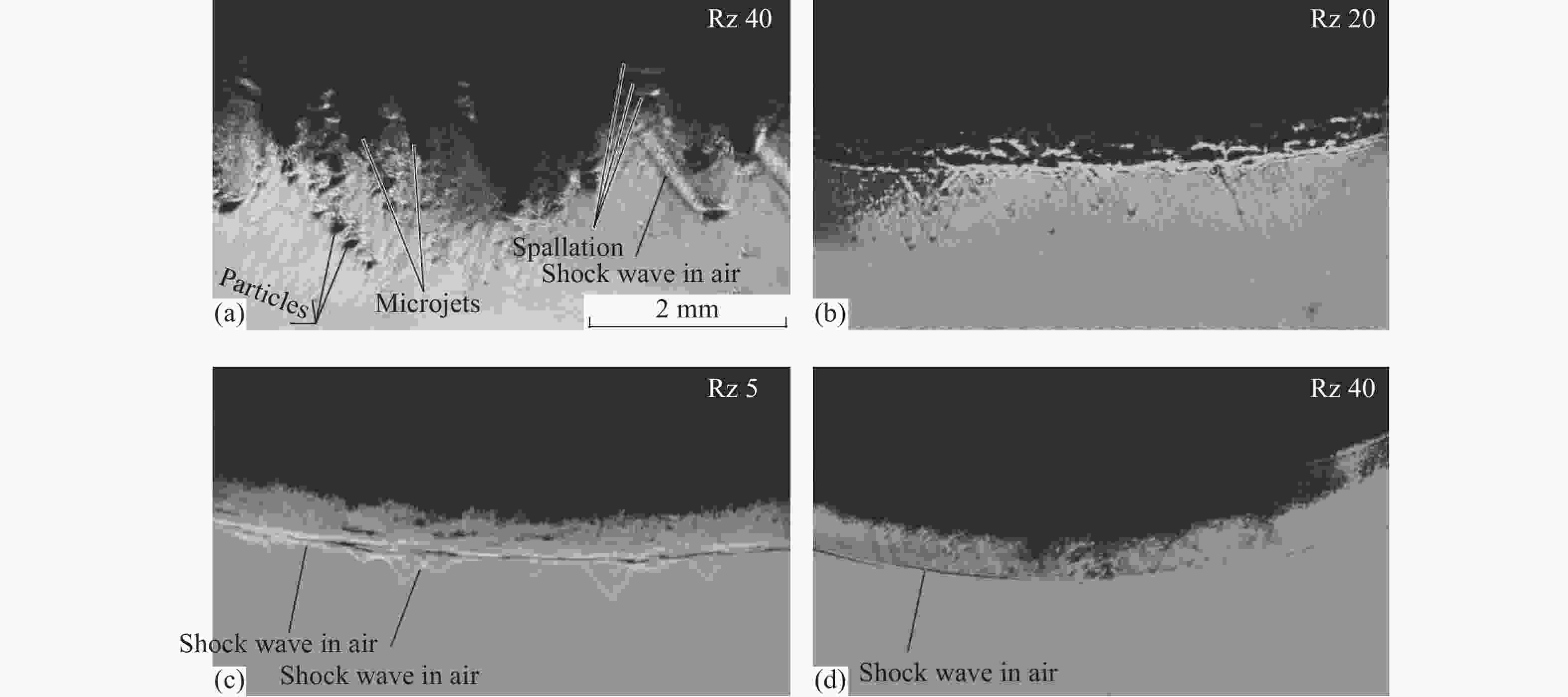

DE RESSÉGUIER T, LOISON D, LESCOUTE E, et al. Dynamic fragmentation of laser shock-melted metals: some experimental advances [J]. Journal of Theoretical and Applied Mechanics, 2010, 48: 957–972.

|

| [27] |

辛建婷, 谷渝秋, 李平, 等. 强激光加载下金属材料微喷回收诊断 [J]. 物理学报, 2012, 61(23): 381–385.XIN J T, GU Y Q, LI P, et al. Study on metal ejection under laser shock loading [J]. Acta Physica Sinica, 2012, 61(23): 381–385.

|

| [28] |

HE W, XIN J, CHU G, et al. Investigation of fragment sizes in laser-driven shock-loaded tin with improved watershed segmentation method [J]. Optics Express, 2014, 22(16): 18924–18933. doi: 10.1364/OE.22.018924

|

| [29] |

BUTTLER W T, WILLIAMS R J R, NAJJAR F M. Foreword to the special issue on ejecta [J]. Journal of Dynamic Behavior of Materials, 2017, 3(2): 151–155. doi: 10.1007/s40870-017-0120-8

|

| [30] |

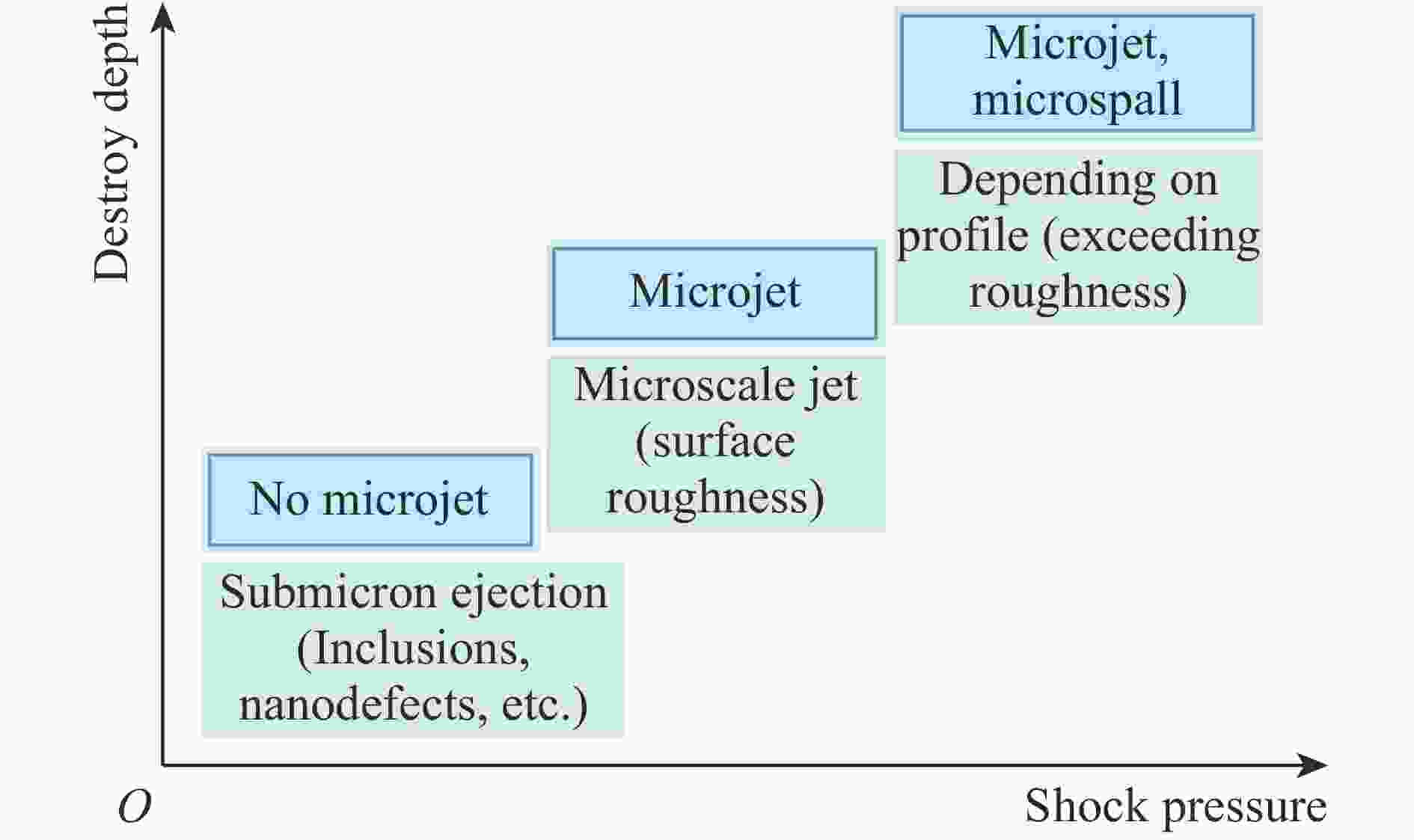

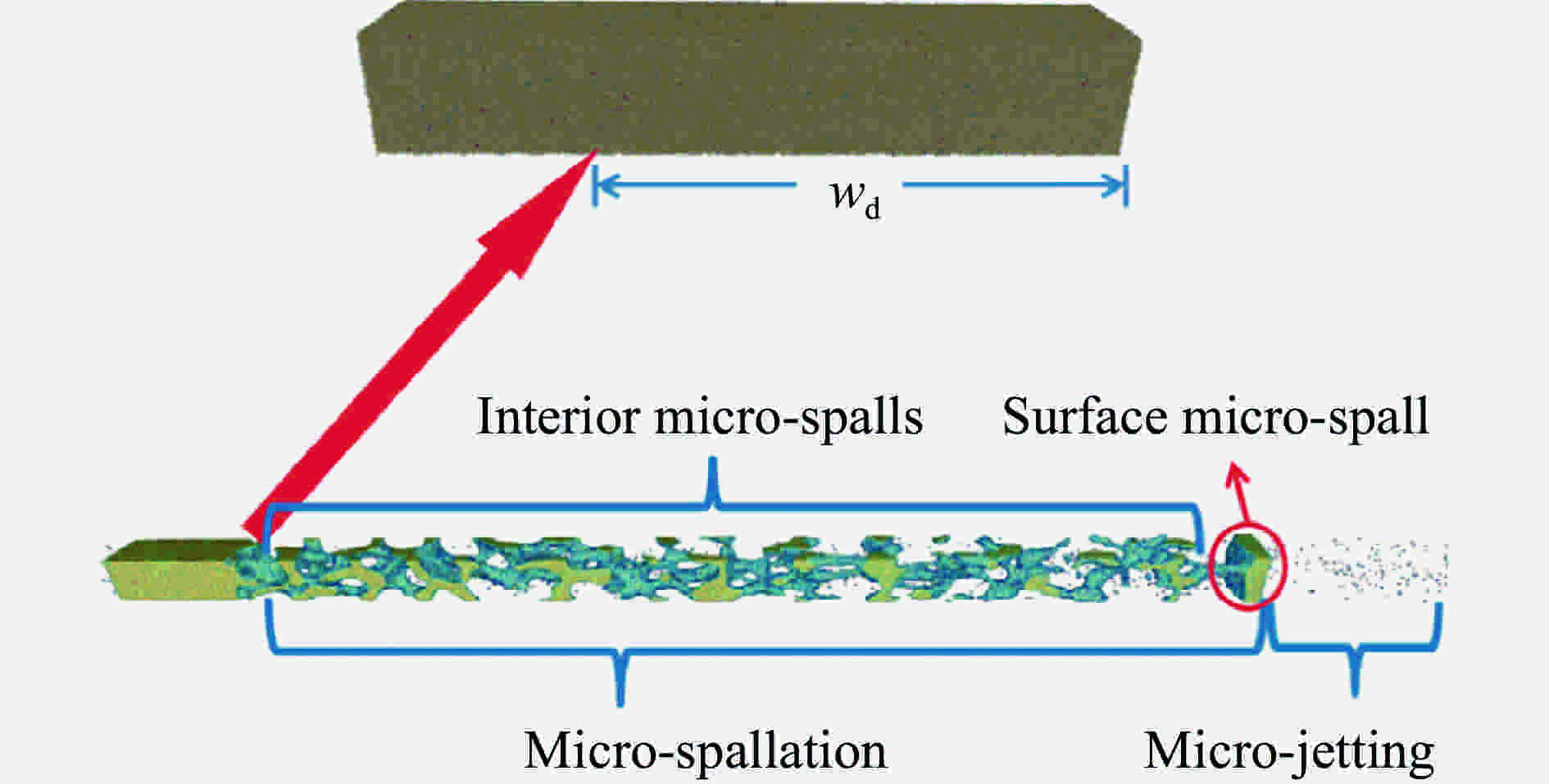

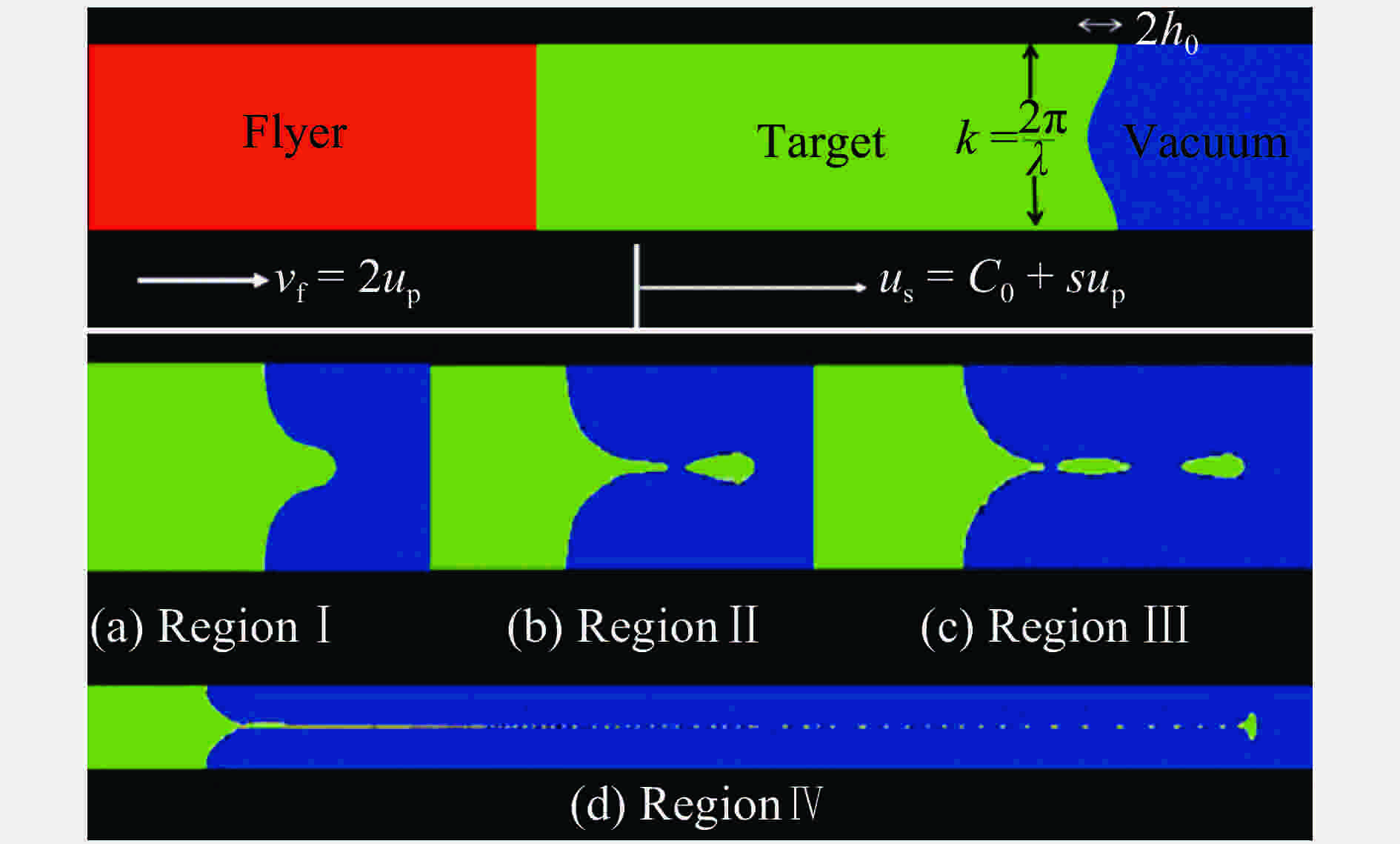

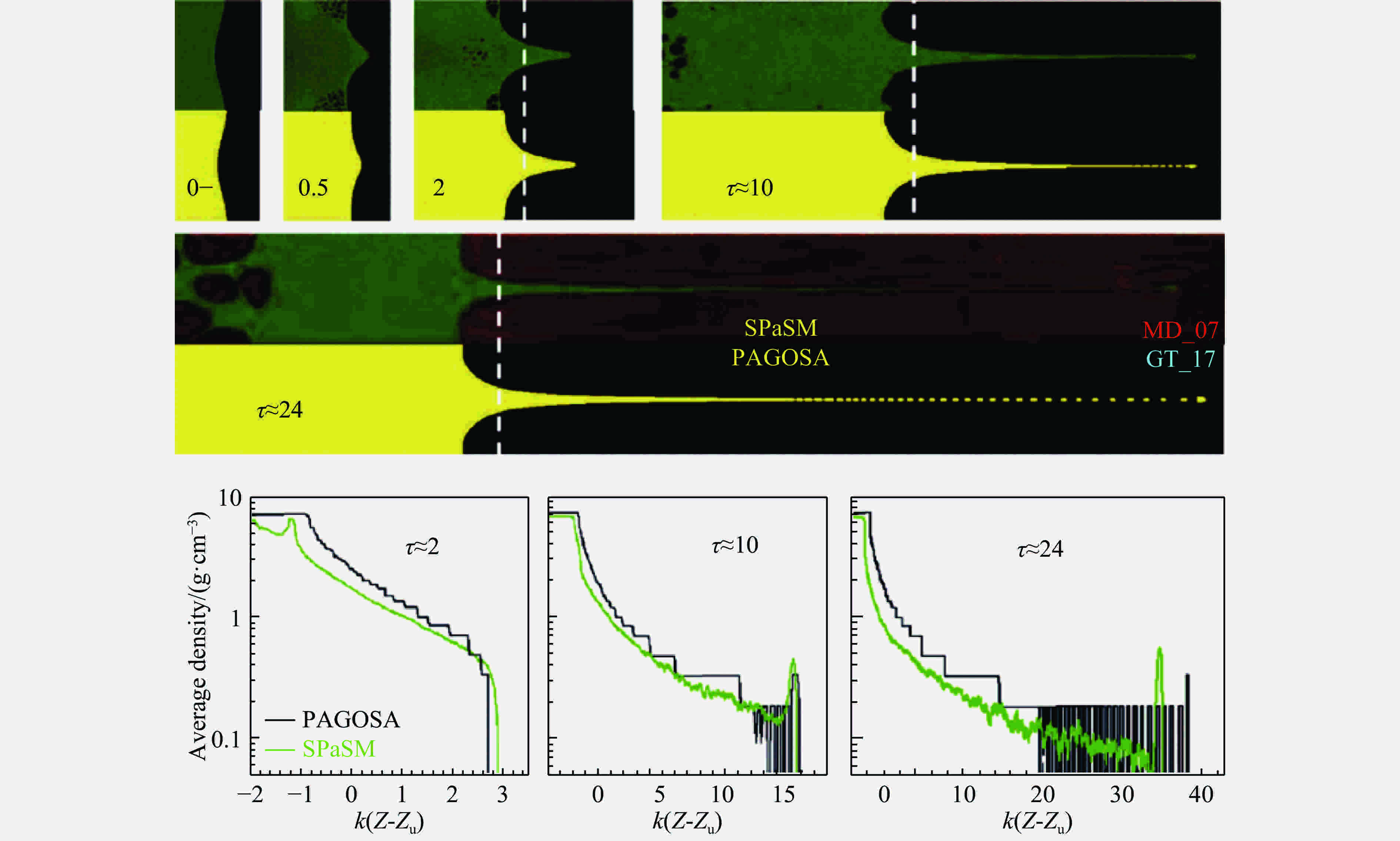

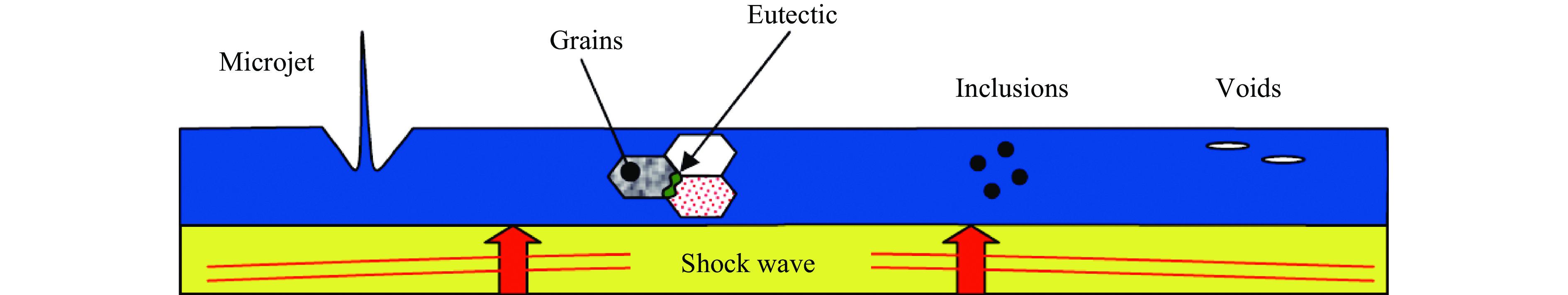

王裴, 何安民, 邵建立, 等. 强冲击作用下金属界面物质喷射与混合问题数值模拟和理论研究 [J]. 中国科学: 物理学 力学 天文学, 2018, 48(9): 106–116.WANG P, HE A M, SHAO J L, et al. Numerical and theoretical investigations of shock-induced material ejection and ejecta-gas mixing [J]. Scientia Sinica Physica, Mechanica & Astronomica, 2018, 48(9): 106–116.

|

| [31] |

张景琳, 王继海, 杨淑霞. 材料微喷射和动态损伤的分子动力学研究 [J]. 计算物理, 1993, 10(3): 318–324.ZHANG J L, WANG J H, YANG S X. Molecular dynamics research of ejection and damage of metals induced by reflection of shock wave at free surface [J]. Chinese Journal of Computational Physics, 1993, 10(3): 318–324.

|

| [32] |

CHEN J, JING F Q, ZHANG J L, et al. Dynamics simulation of ejection of metal under a shock wave [J]. Journal of Physics: Condensed Matter, 2002, 14(44): 10833. doi: 10.1088/0953-8984/14/44/386

|

| [33] |

CHEN Q F, CAO X L, ZHANG Y, et al. Parallel molecular dynamics simulations of ejection from the metal Cu and Al under shock loading [J]. Chinese Physics Letters, 2005, 22(12): 3151–3154. doi: 10.1088/0256-307X/22/12/047

|

| [34] |

HOLIAN B L. Molecular dynamics comes of age for shockwave research [J]. Shock Waves, 2004, 13(6): 489–495.

|

| [35] |

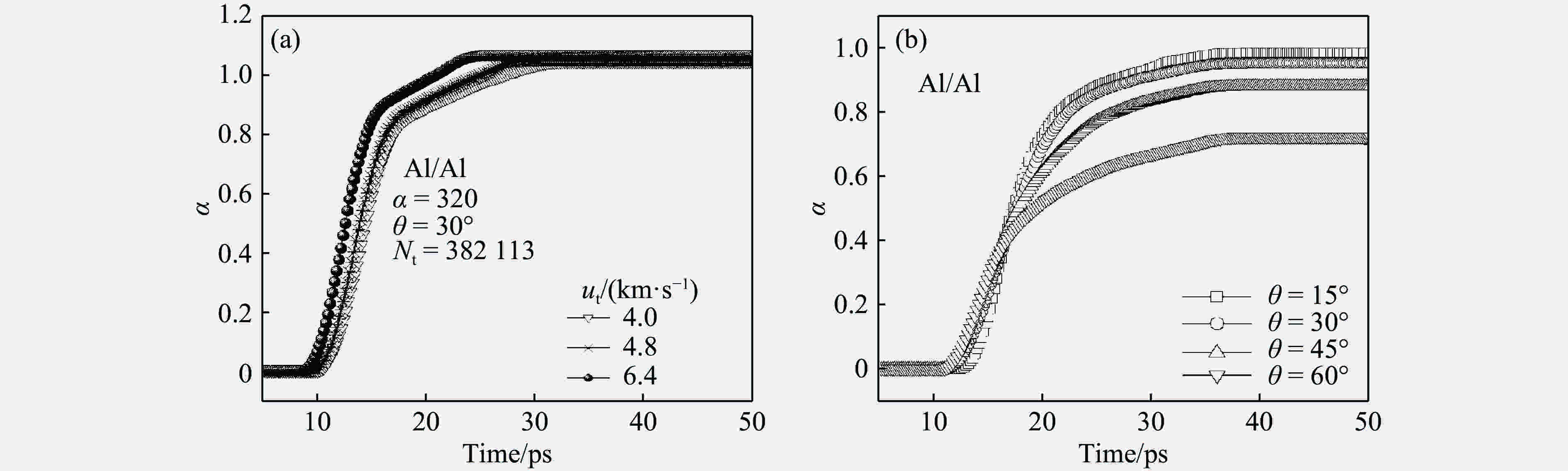

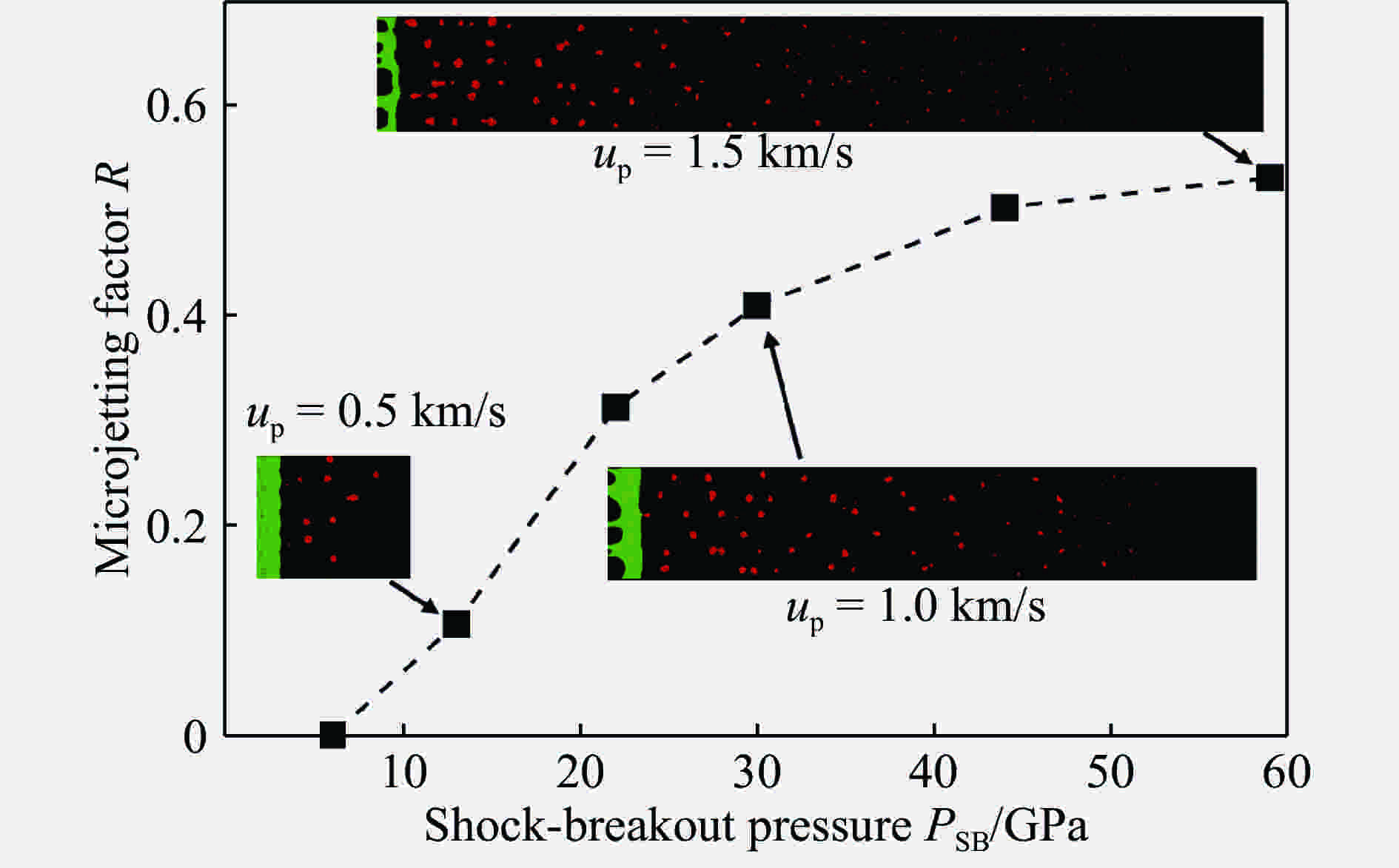

SHAO J L, WANG P, HE A M, et al. Atomistic simulations of shock-induced microjet from a grooved aluminium surface [J]. Journal of Applied Physics, 2013, 113(15): 153501. doi: 10.1063/1.4801800

|

| [36] |

DE RESSÉGUIER T, LESCOUTE E, SOLLIER A, et al. Microjetting from grooved surfaces in metallic samples subjected to laser driven shocks [J]. Journal of Applied Physics, 2014, 115(4): 043525. doi: 10.1063/1.4863719

|

| [37] |

叶建军, 杨健, 郑津洋, 等. 金属材料动态损伤的微观数值模拟 [J]. 江苏大学学报(自然科学版), 2007(1): 41–45.YE J J, YANG J, ZHENG J Y, et al. Micro-scale numerical simulation on dynamic damage for metal materials [J]. Journal of Jiangsu University (Natural Science Edition), 2007(1): 41–45.

|

| [38] |

LI B, ZHAO F P, WU H A, et al. Microstructure effects on shock-induced surface jetting [J]. Journal of Applied Physics, 2014, 115(7): 073504. doi: 10.1063/1.4865798

|

| [39] |

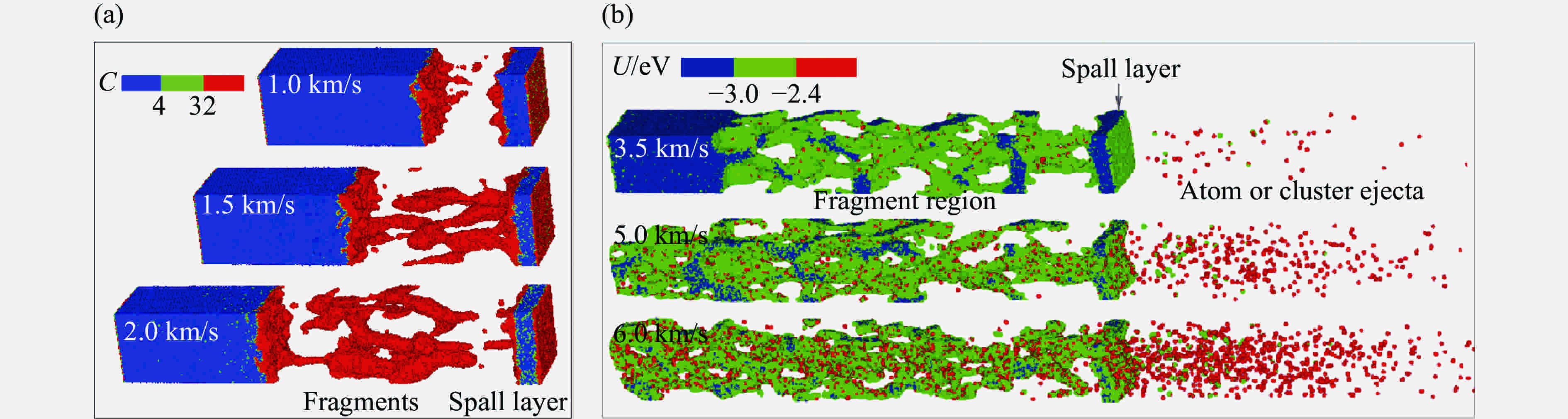

DURAND O, SOULARD L. A new method for large scale molecular dynamics simulations of shock induced ejecta [J]. AIP Conference Proceedings, 2012, 1426: 1247–1250.

|

| [40] |

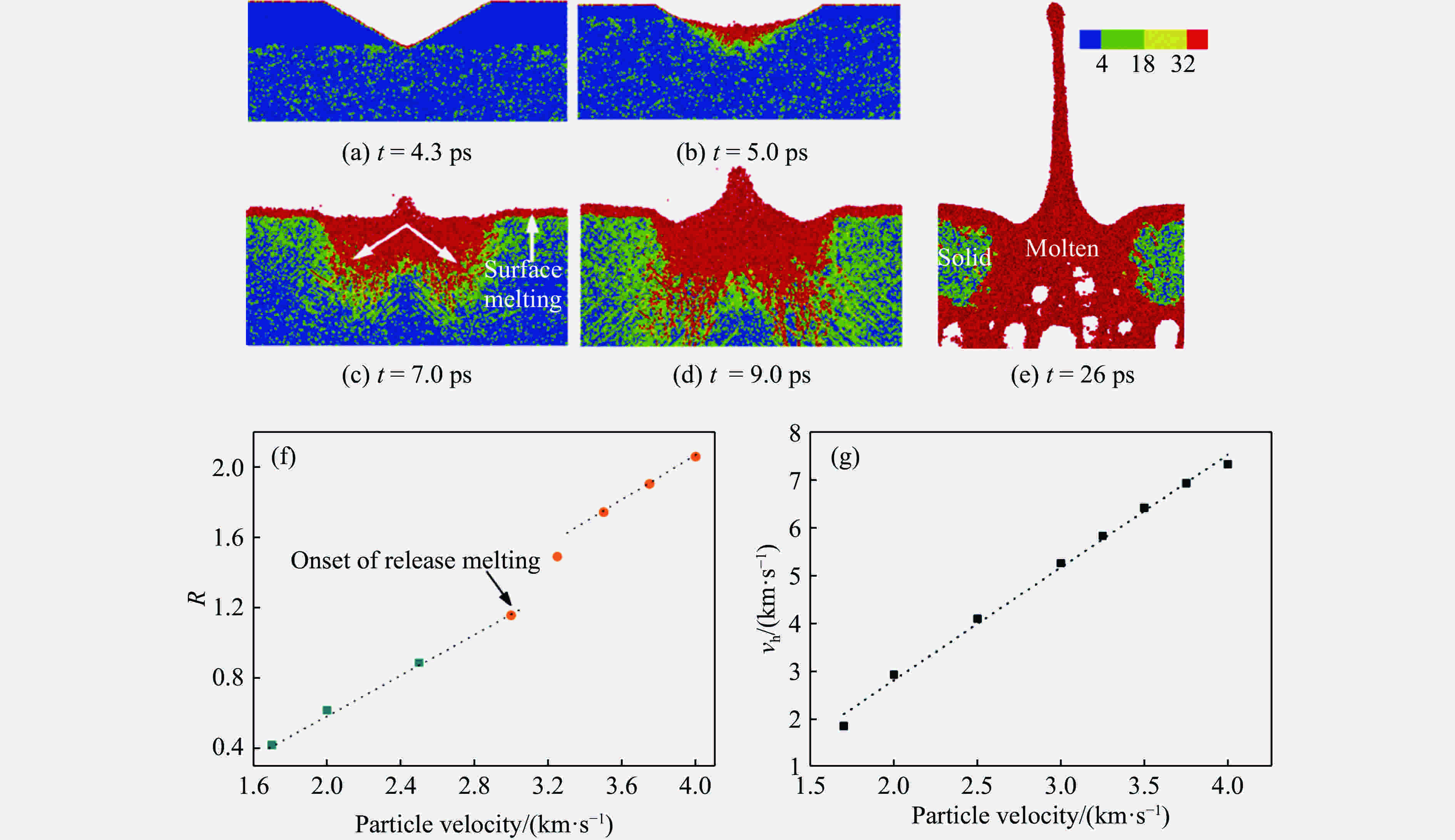

DURAND O, SOULARD L. Power law and exponential ejecta size distributions from the dynamic fragmentation of shock-loaded Cu and Sn metals under melt conditions [J]. Journal of Applied Physics, 2013, 114(19): 194902. doi: 10.1063/1.4832758

|

| [41] |

HE A M, WANG P, SHAO J L, et al. Molecular dynamics simulations of jet breakup and ejecta production from a grooved Cu surface under shock loading [J]. Chinese Physics B, 2014, 23(4): 047102. doi: 10.1088/1674-1056/23/4/047102

|

| [42] |

HE A M, WANG P, SHAO J L. Molecular dynamics simulations of ejecta size distributions for shock-loaded Cu with a wedged surface groove [J]. Computational Materials Science, 2015, 98: 271–277. doi: 10.1016/j.commatsci.2014.11.020

|

| [43] |

HE A M, WANG P, SHAO J L. Statistically heterogeneous size distribution of ejecta from shock-loaded Cu with a wedged surface groove [J]. Modelling and Simulation in Materials Science and Engineering, 2016, 24(2): 025002. doi: 10.1088/0965-0393/24/2/025002

|

| [44] |

WU F C, ZHU Y B, LI X Z, et al. Peculiarities in breakup and transport process of shock-induced ejecta with surrounding gas [J]. Journal of Applied Physics, 2019, 125(18): 185901. doi: 10.1063/1.5086542

|

| [45] |

REN G, CHEN Y, TANG T, et al. Ejecta production from shocked Pb surface via molecular dynamics [J]. Journal of Applied Physics, 2014, 116(13): 133507. doi: 10.1063/1.4896902

|

| [46] |

SHAO J L, WANG P, HE A M. Microjetting from a grooved Al surface under supported and unsupported shocks [J]. Journal of Applied Physics, 2014, 116(7): 073501. doi: 10.1063/1.4891733

|

| [47] |

SHAO J L, WANG P, HE A M. Influence of shock pressure and profile on the microjetting from a grooved Pb surface [J]. Modelling and Simulation in Materials Science and Engineering, 2017, 25(1): 015011. doi: 10.1088/1361-651X/25/1/015011

|

| [48] |

WU B, WU F C, ZHU Y B, et al. Molecular dynamics simulations of ejecta production from sinusoidal tin surfaces under supported and unsupported shocks [J]. AIP Advances, 2018, 8(4): 045002. doi: 10.1063/1.5021671

|

| [49] |

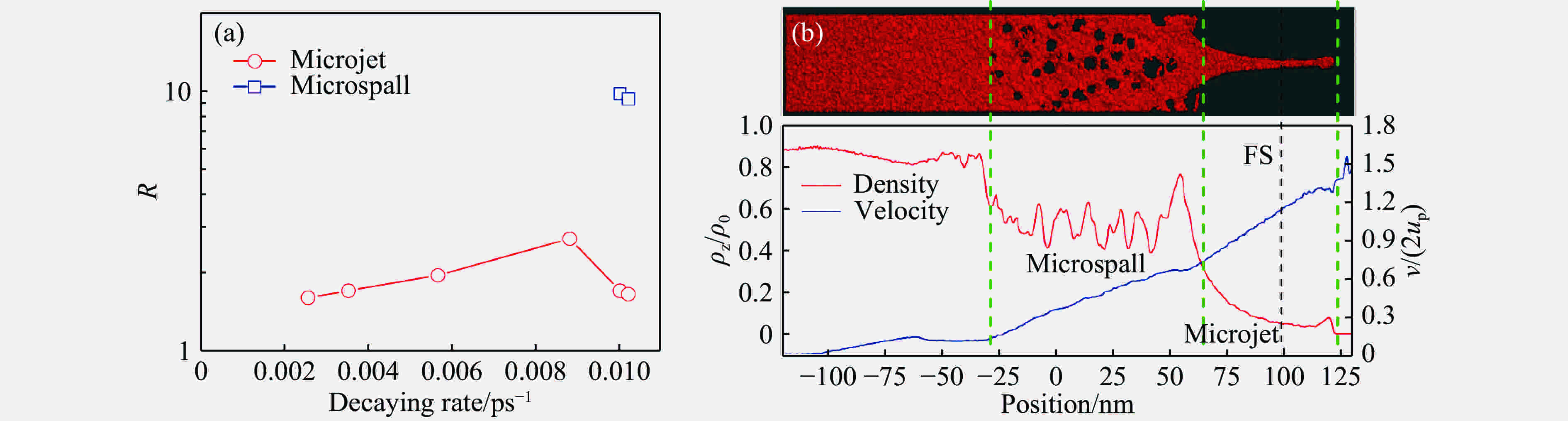

SOULARD L. Molecular dynamics study of the micro-spallation [J]. The European Physical Journal D, 2008, 50(3): 241–251. doi: 10.1140/epjd/e2008-00212-2

|

| [50] |

XIANG M, HU H, CHEN J, et al. Molecular dynamics simulations of micro-spallation of single crystal lead [J]. Modelling and Simulation in Materials Science and Engineering, 2013, 21(5): 055005. doi: 10.1088/0965-0393/21/5/055005

|

| [51] |

LIAO Y, XIANG M, ZENG X, et al. Molecular dynamics study of the micro-spallation of single crystal tin [J]. Computational Materials Science, 2014, 95: 89–98. doi: 10.1016/j.commatsci.2014.07.014

|

| [52] |

SHAO J L, WANG P, HE A M, et al. Molecular dynamics study on the failure modes of aluminium under decaying shock loading [J]. Journal of Applied Physics, 2013, 113(16): 163507. doi: 10.1063/1.4802671

|

| [53] |

SHAO J L, WANG C, WANG P, et al. Atomistic simulations and modeling analysis on the spall damage in lead induced by decaying shock [J]. Mechanics of Materials, 2019, 131: 78–83. doi: 10.1016/j.mechmat.2019.01.012

|

| [54] |

王裴, 秦承森, 张树道, 等. SPH方法对金属表面微射流的数值模拟 [J]. 高压物理学报, 2004, 18(2): 149–156. doi: 10.3969/j.issn.1000-5773.2004.02.010WANG P, QIN C S, ZHANG S D, et al. Simulated microjet from free surface of aluminum using smoothed particle hydrodynamics [J]. Chinese Journal of High Pressure Physics, 2004, 18(2): 149–156. doi: 10.3969/j.issn.1000-5773.2004.02.010

|

| [55] |

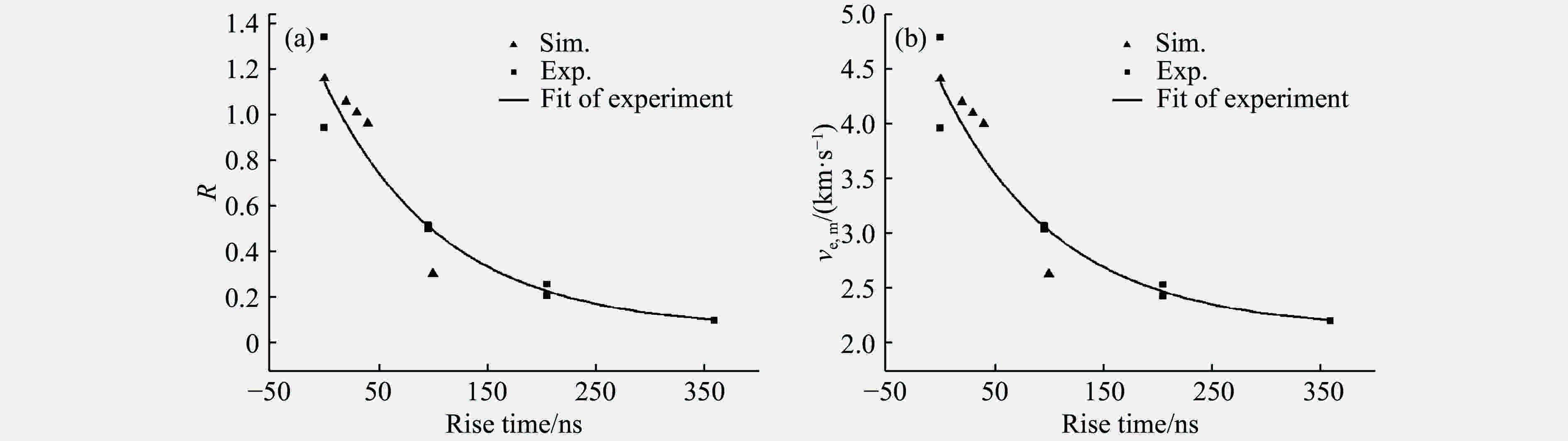

WANG P, LI T, SHAO J L, et al. Effect of wave-front width on micro-jet from a shocked aluminum surface [J]. Procedia Engineering, 2011, 10: 3327–3332.

|

| [56] |

王裴, 邵建立, 秦承森. 加载波前沿宽度对铝表面微射流的影响 [J]. 物理学报, 2009, 58(12): 1064–1070.WANG P, SHAO J L, QIN C S. Effect of loading-wave-front width on micro-jet from aluminum surface [J]. Acta Physica Sinica, 2009, 58(12): 1064–1070.

|

| [57] |

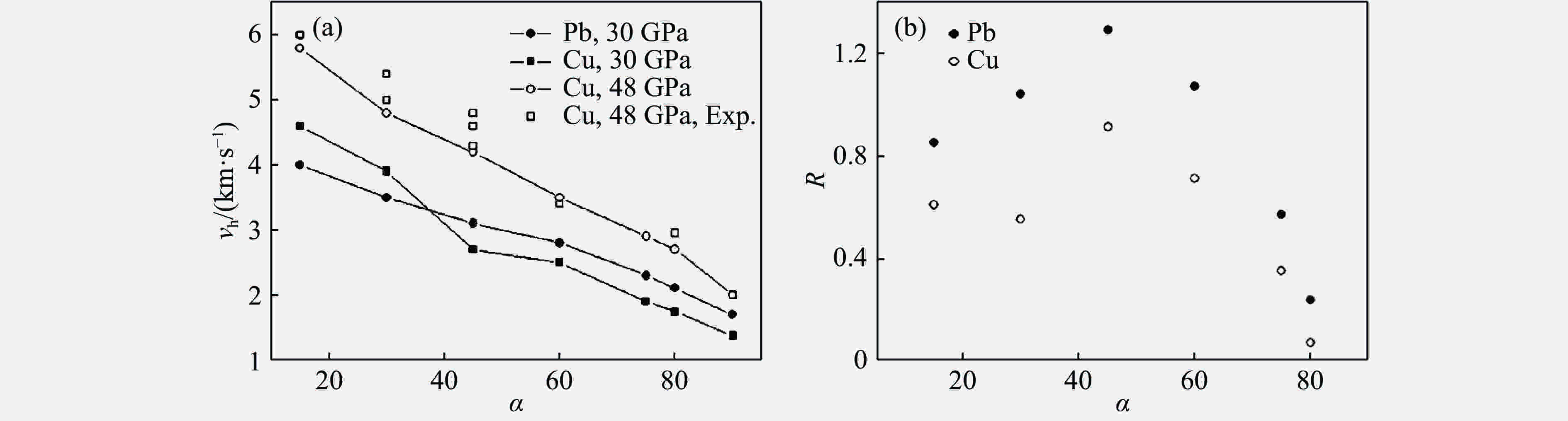

王裴, 邵建立, 秦承森. 沟槽角度对金属表面微射流性质的影响 [J]. 物理学报, 2012, 61(23): 321–327.WANG P, SHAO J L, QIN C S. Groove angle effect on micro-jet from shocked metal surface [J]. Acta Physica Sinica, 2012, 61(23): 321–327.

|

| [58] |

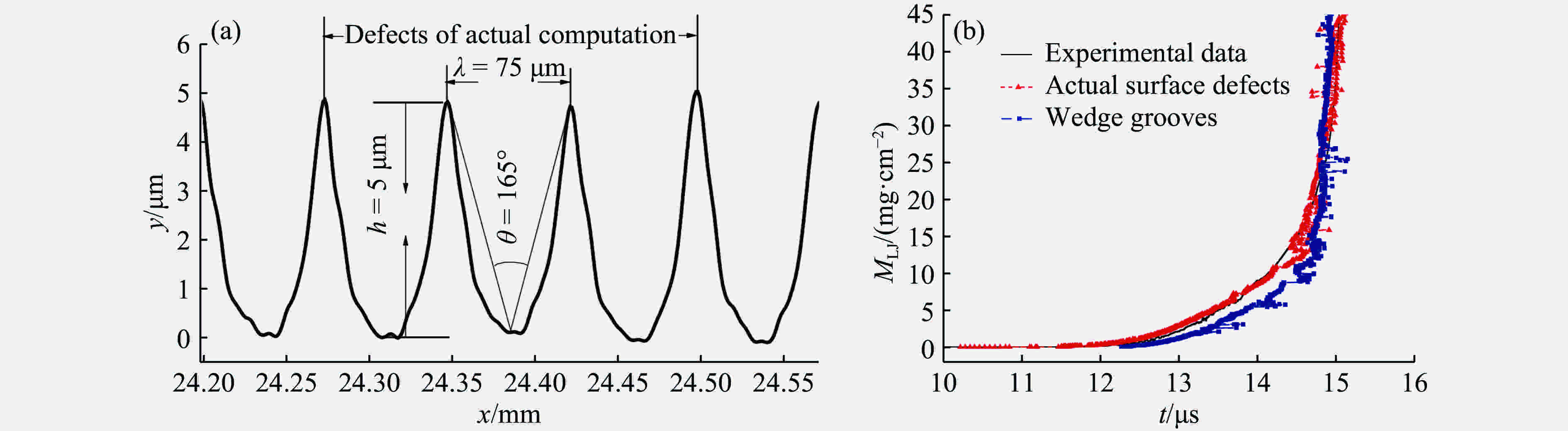

赵信文, 李欣竹, 王学军, 等. 金属表面几何缺陷微细结构对微喷射特性的影响 [J]. 物理学报, 2015, 64(12): 285–291.ZHAO X W, LI X Z, WANG X J, et al. Effects of surface groove micro-structure on ejection from shocked metal surface [J]. Acta Physica Sinica, 2015, 64(12): 285–291.

|

| [59] |

LIU W B, MA D J, HE A M, et al. Ejecta from periodic grooved Sn surface under unsupported shocks [J]. Chinese Physics B, 2018, 27(1): 016202. doi: 10.1088/1674-1056/27/1/016202

|

| [60] |

DE RESSÉGUIER T, PRUDHOMME G, ROLAND C, et al. Picosecond x-ray radiography of microjets expanding from laser shock-loaded grooves [J]. Journal of Applied Physics, 2018, 124(6): 065106. doi: 10.1063/1.5040304

|

| [61] |

KULLBACK B A, TERRONES G, CARRARA M D, et al. Quantification of ejecta from shock loaded metal surfaces [J]. AIP Conference Proceedings, 2012, 1426: 995–998.

|

| [62] |

刘超, 秦承森, 冯其京, 等. 缺陷形状对铝材料微喷射的影响 [J]. 计算物理, 2016, 26(2): 275–280.LIU C, QIN C S, FENG Q J, et al. Effect of groove angle on ejecting mass [J]. Chinese Journal of Computational Physics, 2016, 26(2): 275–280.

|

| [63] |

刘超, 王裴, 秦承森, 等. 冲击压力及加载速率对沟槽微射流的影响 [J]. 计算物理, 2010, 27(2): 190–194. doi: 10.3969/j.issn.1001-246X.2010.02.005LIU C, WANG P, QIN C S, et al. Effect of pressure and shock wave risetime on material ejection [J]. Chinese Journal of Computational Physics, 2010, 27(2): 190–194. doi: 10.3969/j.issn.1001-246X.2010.02.005

|

| [64] |

DIMONTE G, TERRONES G, CHERNE F J, et al. Ejecta source model based on the nonlinear Richtmyer-Meshkov instability [J]. Journal of Applied Physics, 2013, 113(2): 024905. doi: 10.1063/1.4773575

|

| [65] |

CHERNE F J, HAMMERBERG J E, ANDREWS M J, et al. On shock driven jetting of liquid from non-sinusoidal surfaces into a vacuum [J]. Journal of Applied Physics, 2015, 118(18): 185901. doi: 10.1063/1.4934645

|

| [66] |

DYACHKOV S A, PARSHIKOV A N, ZHAKHOVSKY V V. Shock-produced ejecta from tin: comparative study by molecular dynamics and smoothed particle hydrodynamics methods [J]. Journal of Physics: Conference Series, 2015, 653(1): 012043.

|

| [67] |

DURAND O, JAOUEN S, SOULARD L, et al. Comparative simulations of microjetting using atomistic and continuous approaches in the presence of viscosity and surface tension [J]. Journal of Applied Physics, 2017, 122(13): 135107. doi: 10.1063/1.4994789

|

| [68] |

韩长生. 估算冲击加载下材料自由面微射喷射量的一个半经验解析公式 [J]. 高压物理学报, 1989, 3(3): 234–240. doi: 10.11858/gywlxb.1989.03.009HAN C S. A semi-empirical equation for estimating the micro-jet ejection from shocked free-surface [J]. Chinese Journal of High Pressure Physics, 1989, 3(3): 234–240. doi: 10.11858/gywlxb.1989.03.009

|

| [69] |

GEORGIEVSKAYA A B, RAEVSKY V A. Estimation of spectral characteristics of particles ejected from the free surfaces of metals and liquids under a shock wave effect [J]. AIP Conference Proceedings, 2012, 1426: 1007–1010.

|

| [70] |

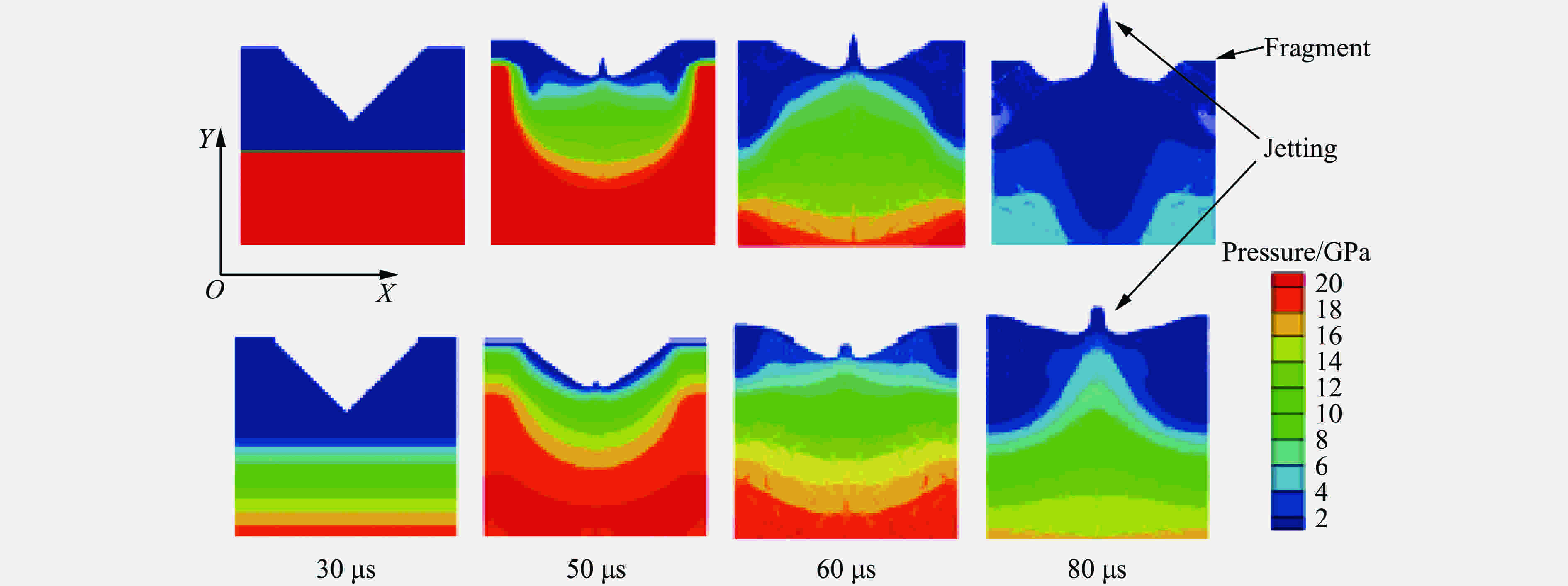

HE A M, LIU J, LIU C, et al. Numerical and theoretical investigation of jet formation in elastic-plastic solids [J]. Journal of Applied Physics, 2018, 124(18): 185902. doi: 10.1063/1.5051527

|

| [71] |

GRADY D E. The spall strength of condensed matter [J]. Journal of the Mechanics and Physics of Solids, 1988, 36(3): 353–384. doi: 10.1016/0022-5096(88)90015-4

|

| [72] |

石艺娜, 秦承森. 金属射流失稳断裂的理论分析 [J]. 力学学报, 2009, 41(3): 361–369. doi: 10.3321/j.issn:0459-1879.2009.03.010SHI Y N, QIN C S. Instability and breakup of stretching metallic jets [J]. Chinese Journal of Theoretical and Applied Mechanics, 2009, 41(3): 361–369. doi: 10.3321/j.issn:0459-1879.2009.03.010

|

| [73] |

DE RESSÉGUIER T, SIGNOR L, DRAGONR A, et al. Experimental investigation of liquid spall in laser shock-loaded tin [J]. Journal of Applied Physics, 2007, 101(1): 013506. doi: 10.1063/1.2400800

|

| [74] |

张凤国, 刘军, 王裴, 等. 三角波强加载下延性金属多次层裂破坏问题 [J]. 爆炸与冲击, 2018, 38(3): 659–664. doi: 10.11883/bzycj-2016-0279ZHANG F G, LIU J, WANG P, et al. Multi-spall in ductile metal under triangular impulse loading [J]. Explosion and Shock Waves, 2018, 38(3): 659–664. doi: 10.11883/bzycj-2016-0279

|

| [75] |

DIMONTE G, TERRONES G, CHERNE F J, et al. Use of Richtmyer-Meshkov instability to infer yield stress at high energy densities [J]. Physical Review Letters, 2011, 107(26): 264502. doi: 10.1103/PhysRevLett.107.264502

|

下载:

下载: