Structural Optimum Design and Pre-stress Simulation of Fiber Housing for Railgun

-

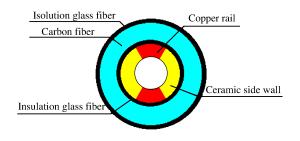

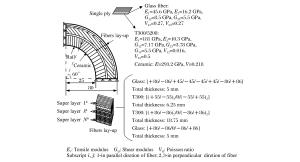

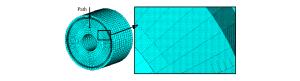

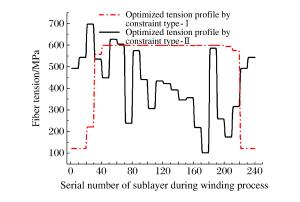

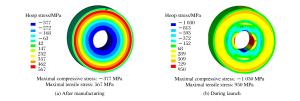

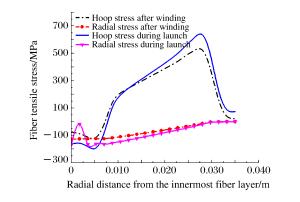

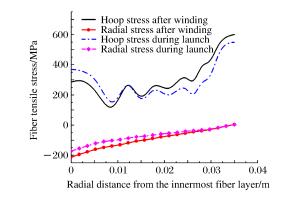

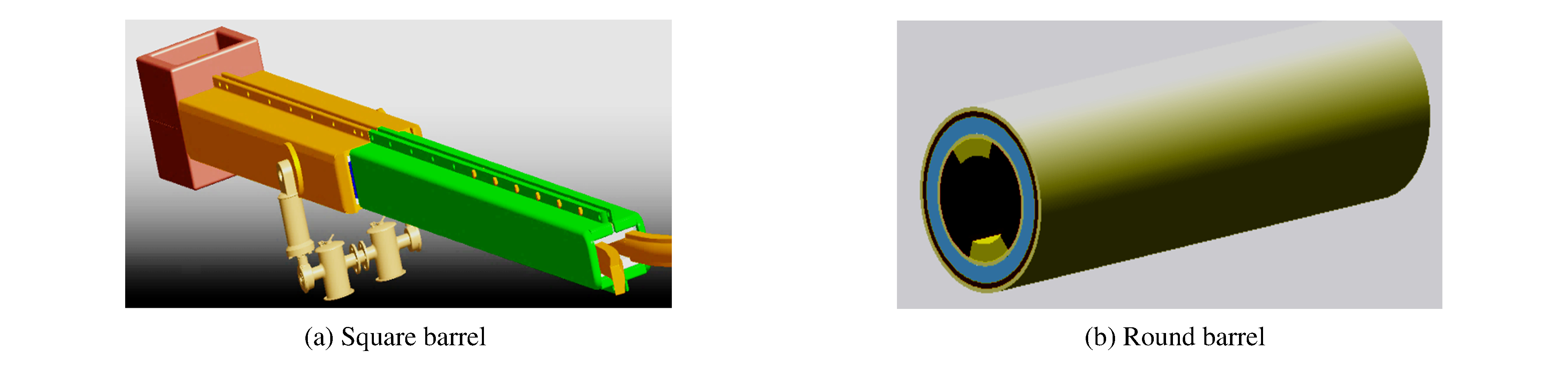

摘要: 介绍了电磁轨道炮复合身管纤维缠绕封装的结构优化设计方法。给出了∅50 mm复合身管纤维层的缠绕厚度、缠绕角、层叠次序优化结果。基于生死单元及多步连续降温,给出了缠绕增强复合身管的预应力逐层模拟方法。采用分步逐层随机搜索法,优化了纤维缠绕张力制度,详细分析了两种状态约束下的张力优化结果,并给出了对应的身管初应力场和发射叠加应力场。优化结果表明,Ⅱ型张力方案中身管复合层发射前及发射过程的应力分布满足身管预应力设计要求。Abstract: The structural optimization design of filament winding housing for a railgun barrel is introduced.The thickness of fiber laminates, the winding angle and the stacking sequence of fibers for a 50 mm circular bore composite barrel are investigated for structural optimization.Numerical simulation of railgun prestressing has been studied based on continuous solution with birth-death element method.By using a method of stepwise optimization of multi-variable based on random search, the tension profile of fibers is optimized.Optimization of state variables under two different constraints is analyzed and initial stress field and superposition stress field of the prestressed barrel are given.The second type of optimization results show that the profile in this study can meet design requirements of the composite barrel.

-

Key words:

- railgun /

- composite barrel /

- random search /

- tension profile

-

表 1 50 mm圆口径复合身管最小缠绕质量优化结果

Table 1. Optimization result of minimum fiber mass for a 50 mm circular bore composite barrel

h1/mm h2/mm h3/mm h4/mm δ/mm S fc, k(Maximum) ω/mm 5.38 14.5 6.94 5.07 0.283 1.51 0.481 1.83 -

[1] 闵飞炎, 杨明, 王子才.电磁发射技术的关键问题及其数值模拟[J].固体火箭技术, 2009, 32(3):237-241. doi: 10.3969/j.issn.1006-2793.2009.03.001MIN F Y, YANG M, WANG Z C.Critical problems of electromagnetic launch technique and its numerical simulation[J].Journal of Solid Rocket Technology, 2009, 32(3):237-241. doi: 10.3969/j.issn.1006-2793.2009.03.001 [2] 曹海要, 战再吉.铜/金刚石复合材料电磁轨道烧蚀特性的实验研究[J].高压物理学报, 2016, 30(4):317-322. http://www.gywlxb.cn/CN/abstract/abstract1887.shtmlCAO H Y, ZHAN Z J.Experimental study of Cu/diamond composite electromagnetic rail ablation characteristics[J].Chinese Journal of High Pressure Physics, 2016, 30(4):317-322. http://www.gywlxb.cn/CN/abstract/abstract1887.shtml [3] PARKER J V, LEVINSON S.Loss of propulsive force in railguns with laminated containment[J].IEEE Transactions on Magnetics, 1999, 35(1):442-446. doi: 10.1109/20.738448 [4] LANDEN D, SATAPATHY S.Eddy current effects in the laminated containment structure of railguns[J].IEEE Transactions on Magnetics, 2007, 43(1):150-156. doi: 10.1109/TMAG.2006.887449 [5] TZENG J T.Dynamic response and fracture of composite cylinders[J].Composites Science & Technology, 1998, 58(9):1443-1451. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=JJ029601532 [6] SALZAR R S.Influence of autofrettage on metal matrix composite reinforced gun barrels[J].Composites Part B Engineering, 1999, 30(8):841-847. doi: 10.1016/S1359-8368(99)00051-7 [7] 徐亚栋, 钱林方, 陈龙淼.复合材料身管非线性热弹性有限元分析[J].兵工学报, 2007, 28(12):1428-1432. doi: 10.3321/j.issn:1000-1093.2007.12.005XU Y D, QIAN L F, CHEN L M.Nonlinear thermo-elastic finite element analysis for composite material barrel[J].Acta Armamentarii, 2007, 28(12):1428-1432. doi: 10.3321/j.issn:1000-1093.2007.12.005 [8] 尹冬梅, 栗保明.考虑缠绕预应力的轨道炮身管复合外壳渐进损伤分析[J].兵工学报, 2016, 37(6):988-995. doi: 10.3969/j.issn.1000-1093.2016.06.004YIN D M, LI B M.Analysis of progressive damage of composite housing for railgun under winding prestress[J].Acta Armamentarii, 2016, 37(6):988-995. doi: 10.3969/j.issn.1000-1093.2016.06.004 [9] LEHMANN P, VO M D, WENNING W.Comparative study of railgun housings made of modern fiber wound materials, ceramic, or insulated steel plates[J].IEEE Transactions on Magnetics, 2005, 41(1):200-205. doi: 10.1109/TMAG.2004.838996 [10] 秦勇, 夏源明, 毛天祥.纤维束张紧力缠绕复合材料飞轮初应力的三维数值分析[J].复合材料学报, 2005, 22(4):149-155. doi: 10.3321/j.issn:1000-3851.2005.04.026QIN Y, XIA Y M, MAO T X.3D Numerical analysis of initial stress of composite flywheel fabricated by filament tension winding[J].Acta Materiae Compositae Sinica, 2005, 22(4):149-155. doi: 10.3321/j.issn:1000-3851.2005.04.026 [11] 晏飞, 戴德海, 朱智春.纤维缠绕压力容器结构有限元分析技术[J].上海航天, 2003, 20(6):33-36. doi: 10.3969/j.issn.1006-1630.2003.06.007YAN F, DAI D H, ZHU Z C.Finite element analysis technology of filament wound pressure vessel structures[J].Aerospace Shanghai, 2003, 20(6):33-36. doi: 10.3969/j.issn.1006-1630.2003.06.007 [12] 任明法, 郑长良, 陈浩然.具有内衬的缠绕容器缠绕层等张力设计的迭代搜索[J].复合材料学报, 2004, 21(5):153-158. doi: 10.3321/j.issn:1000-3851.2004.05.028REN M F, ZHENG C L, CHEN H R.Iterative search for the isotension design of the band wound vessels with liner[J].Acta Materiae Compositae Sinica, 2004, 21(5):153-158. doi: 10.3321/j.issn:1000-3851.2004.05.028 [13] 孙先念, 陈浩然, 苏长健, 等.含分层损伤复合材料层合板分层扩展研究[J].力学学报, 2000, 32(2):223-232. http://d.old.wanfangdata.com.cn/Periodical/lxxb200002011SUN X N, CHEN H R, SU C J, et al.Delamination growth in composite laminates[J].Acta Mechanica Sinica, 2000, 32(2):223-232. http://d.old.wanfangdata.com.cn/Periodical/lxxb200002011 -

下载:

下载: