Anti-Explosion Effect of Polyurea Coated Steel Composite Structures

-

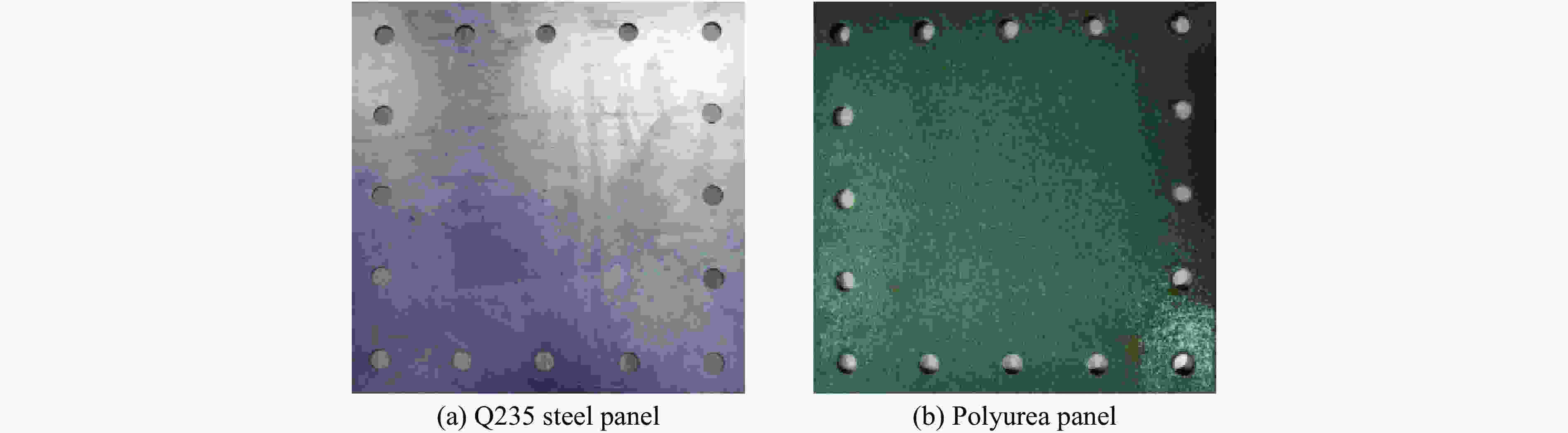

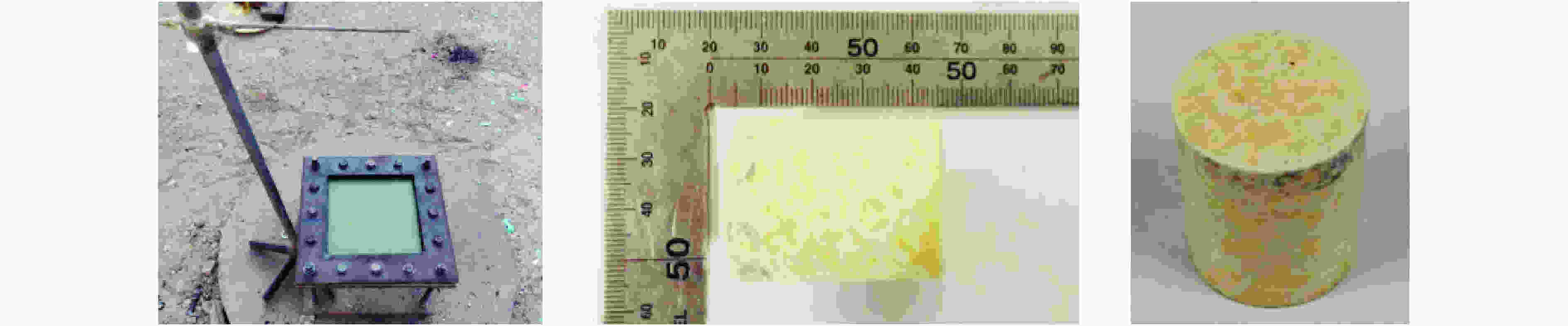

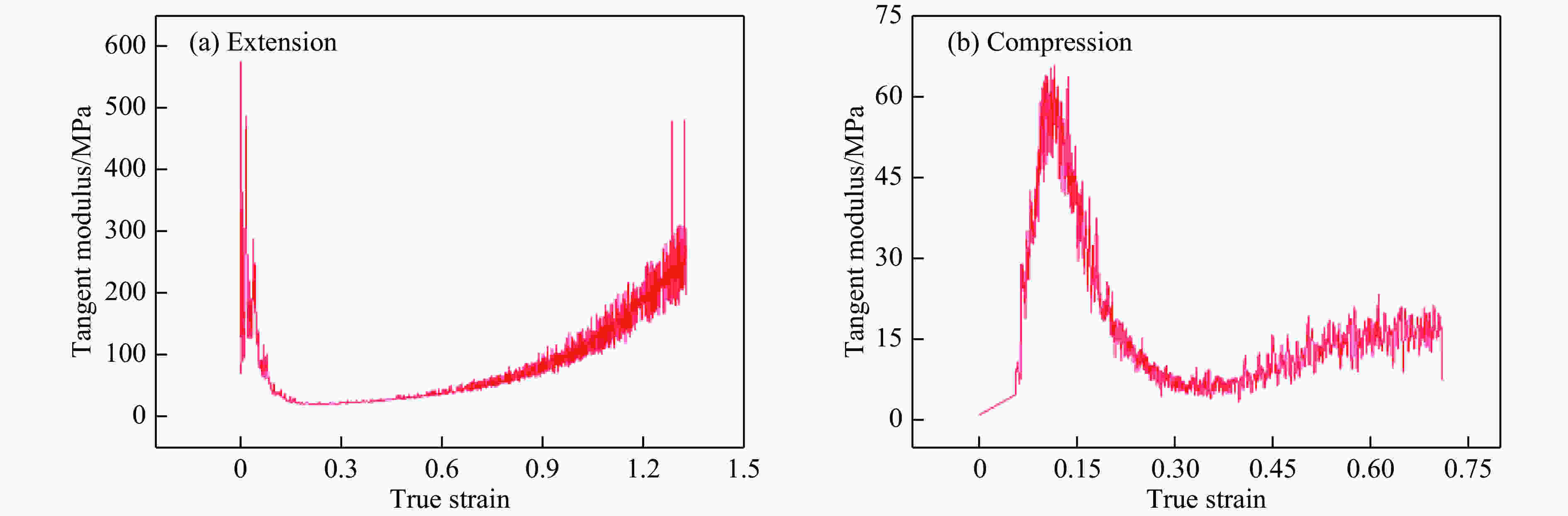

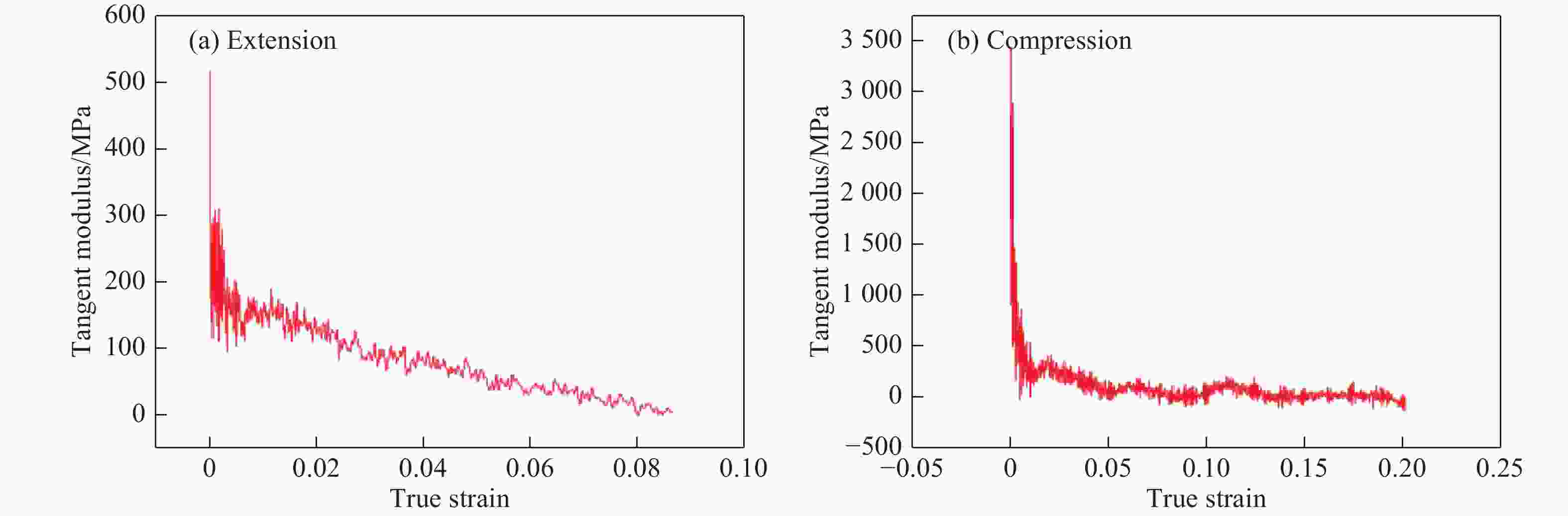

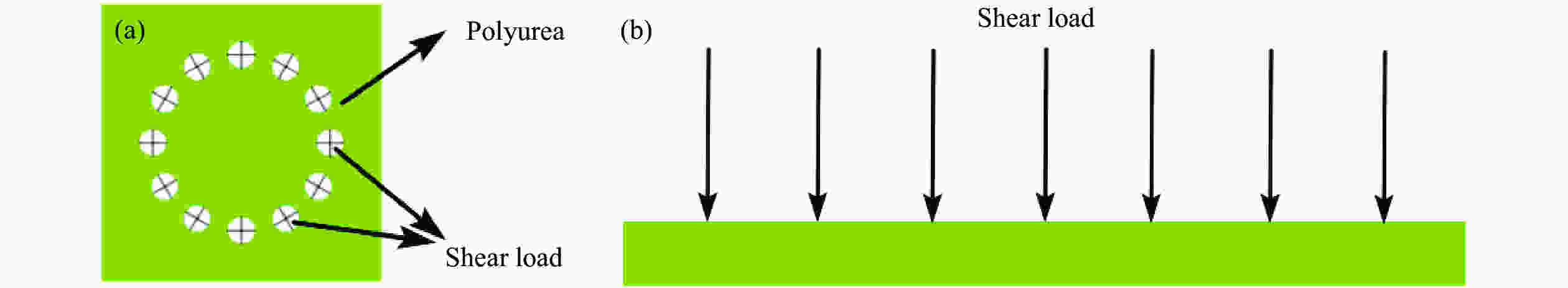

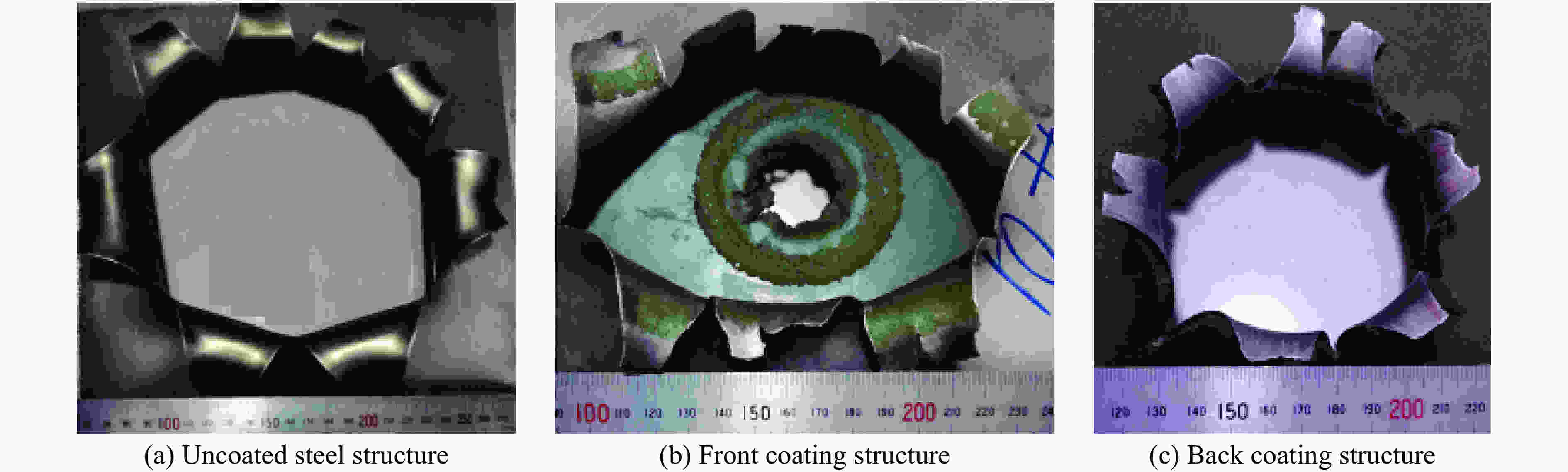

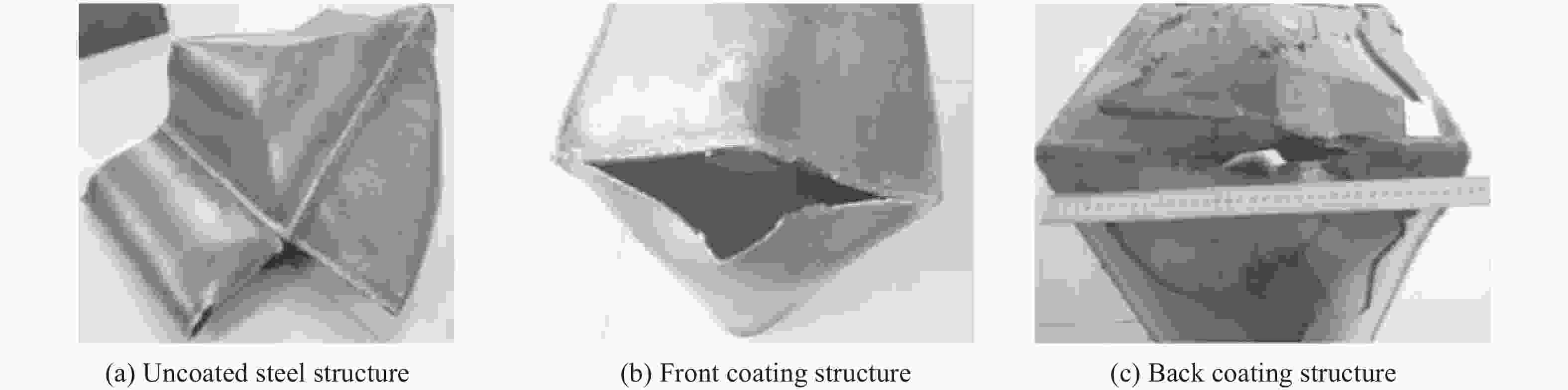

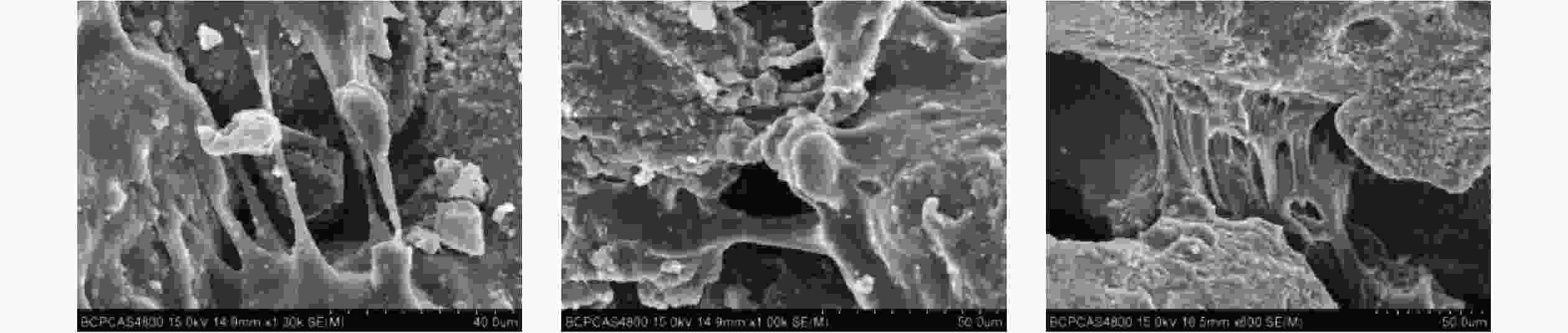

摘要: 为研究不同涂覆方式下聚脲涂覆钢复合结构的抗爆性能及聚脲涂层的吸能机理。针对等面密度、等钢板厚度的无涂覆、迎爆面涂覆和背爆面涂覆3种结构,分别开展抗40和60 g TNT爆炸加载试验。通过对比复合结构破坏模式,分析聚脲涂层对复合结构抗爆性能的影响以及聚脲涂层防护机理。研究表明:等面密度条件下,迎爆面涂覆聚脲涂层不能提高复合结构的抗爆性能;等钢板厚度条件下,聚脲涂层可以提高复合结构的抗爆性能,且背爆面涂覆效果最佳;聚脲涂覆钢板复合结构的抗爆性能与聚脲涂层的本构弥散、界面弥散以及热软化效应等相关。Abstract: In order to investigate the antiknock performance of polyurea coated steel composite structures and the energy absorption mechanism of polyurea coatings, the 40 and 60 g TNT explosion loading tests were carried out for the uncoated, equal-face coating and back-explosion coating structures with equal surface density and other steel plate thicknesses. Then the polyurea coatings’ effects on the antiknock performance of composite structures and their protective mechanism were analyzed in comparison of the failure modes of composite plates. It was found that the anti-explosion performance decreases with the thickening polyurea coating for the composite structure with uniform surface density, while improves under the same steel plate thickness conditions. In addition, coating on the rear surface proves to be the best. It was also shown that the antiknock performance of polyurea-coated steel composite structures is closely related to the characteristics of constitutive dispersion, interface dispersion and softening effect of the polyurea protective coating.

-

Key words:

- polyuria coating /

- Tangent modulus /

- decreasing hardening /

- softening effect

-

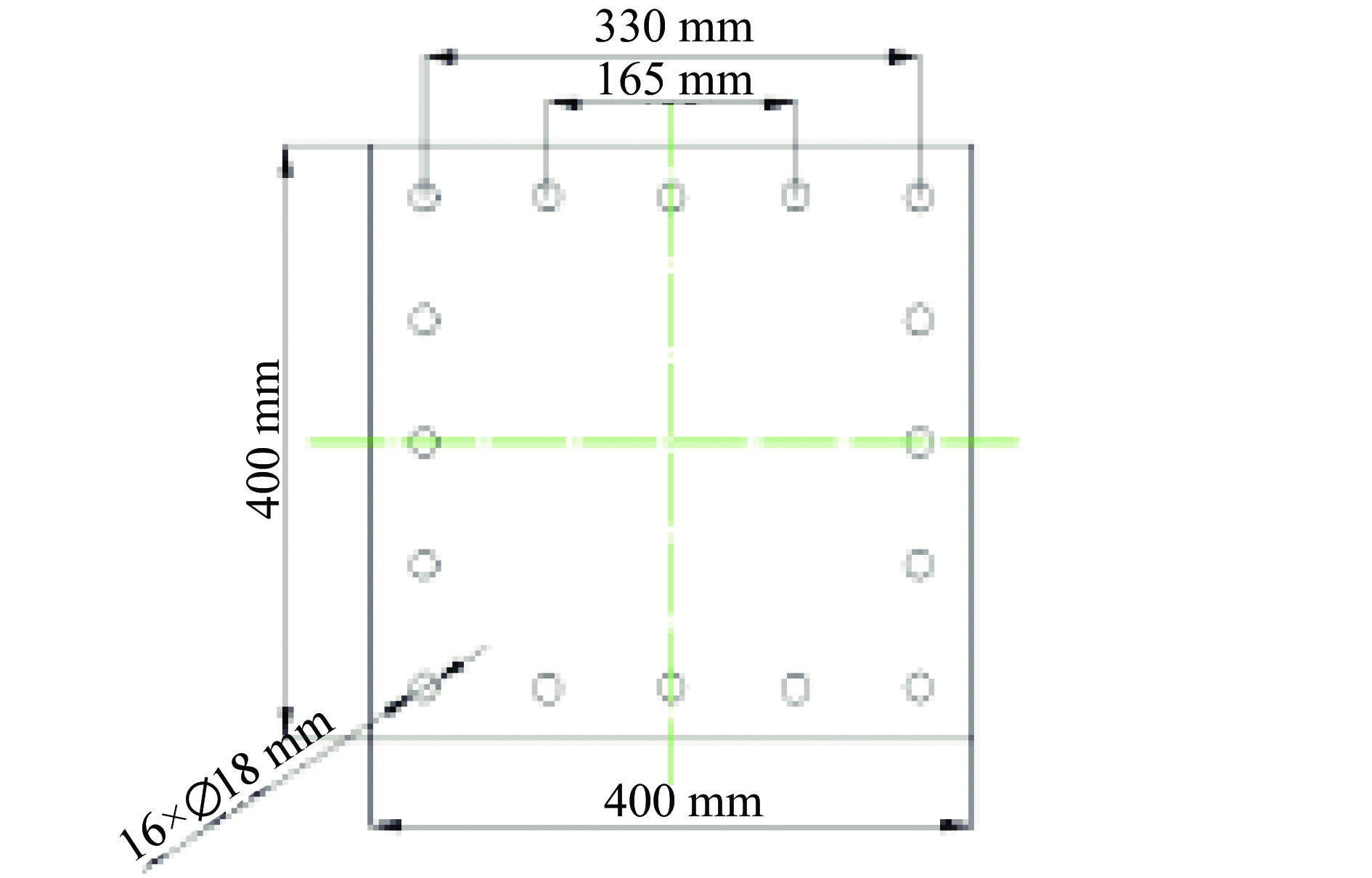

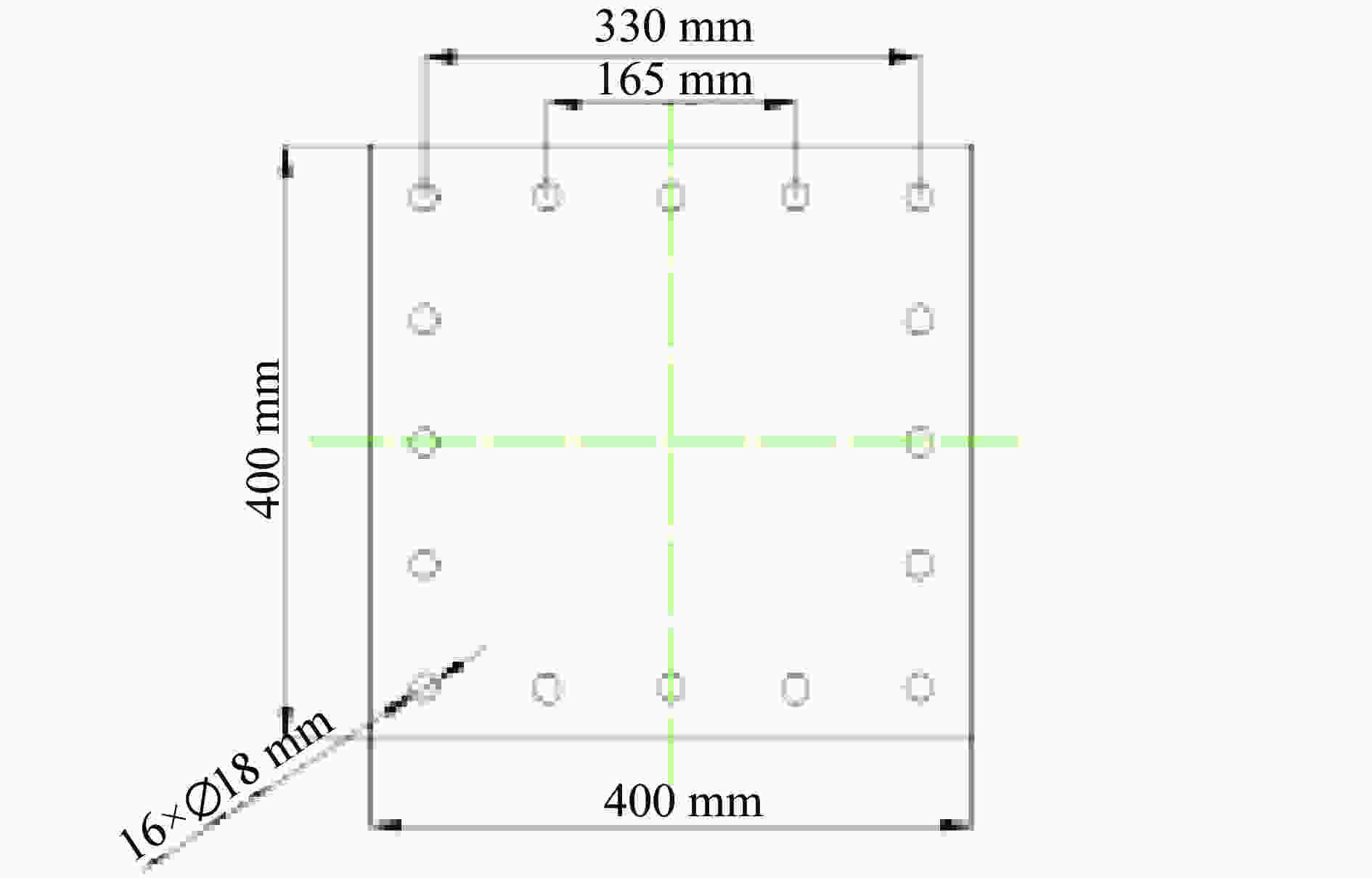

表 1 静爆试验工况

Table 1. Experimental conditions

Shot

No.Condition Charge

mass/gCollapse

distance/mmSteel plate

thickness/mmCoating

thickness/mmCoating

position01 Same areal density 40 50 2.0 02 40 50 1.5 4.0 Front face 03 40 50 1.2 6.0 Front face 04 Same thickness of

steel plate60 50 1.2 05 60 50 1.2 6.0 Front face 06 60 50 1.2 6.0 Back face -

[1] 黄阳洋. 聚脲涂层复合结构抗破片侵彻机理研究 [D]. 太原: 中北大学, 2018.HUANG Y Y. Study on mechanism of anti-fragment penetration of polyurea coated composite structure [D]. Taiyuan: North University of China, 2018. [2] 孙静, 陈酒姜, 卢敏, 等. 聚脲在美国海军舰船上的应用 [J]. 现代涂料与涂装, 2009, 12(3): 57–60. doi: 10.3969/j.issn.1007-9548.2009.03.021SUN J, CHEN J J, LU M, et al. Application of polyurea on US Navy ships [J]. Modern Paint & Finishing, 2009, 12(3): 57–60. doi: 10.3969/j.issn.1007-9548.2009.03.021 [3] 王殿玺, 郭香华, 张庆明. 聚脲涂覆钢板在爆炸载荷作用下的动态响应 [J]. 高压物理学报, 2019, 33(2): 024103.WANG D X, GUO X H, ZHANG Q M. Dynamic response of polyurea coated steel plate under blast loading [J]. Chinese Journal of High Pressure Physics, 2019, 33(2): 024103. [4] 高照, 李永清, 侯海量, 等. 聚脲涂层复合结构抗侵彻机理实验研究 [J]. 高压物理学报, 2019, 33(2): 025102.GAO Z, LI Y Q, HOU H L, et al. Penetration mechanism of polyurea coating composite structure [J]. Chinese Journal of High Pressure Physics, 2019, 33(2): 025102. [5] 甘云丹, 宋力, 杨黎明. 弹性体涂覆钢板抗冲击性能的数值模拟 [J]. 兵工学报, 2009, 30(Suppl 2): 15–18.GAN Y D, SONG L, YANG L M. Numerical simulation for anti-blast performances of steel plate coated with elastomer [J]. Acta Armamentarii, 2009, 30(Suppl 2): 15–18. [6] AMINI M R, SIMON J, NEMAT-NASSER S. Numerical modeling of effect of polyurea on response of steel plates to impulse loads in direct pressure-pulse experiments [J]. Mechanics of Materials, 2010, 42(6): 615–627. doi: 10.1016/j.mechmat.2009.09.009 [7] ROTARIU A, BUCUR F, TOADER G, et al. Experimental study on polyurea coating effects on deformation of metallic plates subjected to air blast loads [J]. Materiale Plastice, 2016, 53(4): 670–674. [8] WANG J G, REN H Q, WU X Y, et al. Blast response of polymer-retrofitted masonry unit walls [J]. Composites Part B: Engineering, 2017, 128: 174–181. doi: 10.1016/j.compositesb.2016.02.044 [9] 王小伟, 何金迎, 祖旭东, 等. 聚脲弹性体复合夹层结构的防爆性能 [J]. 工程塑料应用, 2017, 45(5): 63–68. doi: 10.3969/j.issn.1001-3539.2017.05.012WANG X W, HE J Y, ZU X D, et al. Antidetonation properties on composite sandwich structure with polyurea elastomer [J]. Engineering Plastics Application, 2017, 45(5): 63–68. doi: 10.3969/j.issn.1001-3539.2017.05.012 [10] 张鹏, 王志军, 赵鹏铎, 等. 聚脲弹性体涂覆结构抗侵性能与层间作用机制研究 [J]. 北京理工大学学报, 2019, 39(4): 337–342, 358.ZHANG P, WANG Z J, ZHAO P D, et al. Penetration resistance and layers mutual effect of polyurea coated structures [J]. Transactions of Beijing Institute of Technology, 2019, 39(4): 337–342, 358. [11] 杨冬梅. 板壳结构在冲击载荷作用下的破坏机理研究 [D]. 哈尔滨: 哈尔滨工程大学, 2004.YANG D M. The destroy mechanism study of plate structure under shock load [D]. Harbin: Harbin Engineering University, 2004. [12] 许帅. 聚脲弹性体复合结构抗冲击防护性能研究 [D]. 北京: 北京理工大学, 2015.XU S. The impact resistance study of polyurea composite structures [D]. Beijing: Beijing Institute of Technology, 2015. [13] 王飞, 陈卫东. 爆炸冲击载荷作用下板壳结构数值仿真分析 [J]. 强度与环境, 2010, 37(4): 36–39. doi: 10.3969/j.issn.1006-3919.2010.04.006WANG F, CHEN W D. The numerical simulation analysis of the shell structure subjected to contact explosion [J]. Structure & Environment Engineering, 2010, 37(4): 36–39. doi: 10.3969/j.issn.1006-3919.2010.04.006 [14] 张铁军. 板壳结构在爆炸载荷作用下的破坏分析 [D]. 哈尔滨: 哈尔滨工程大学, 2005.ZHANG T J. The destroy study of plate structure under explosive loading [D]. Harbin: Harbin Engineering University, 2005. [15] 赵鹏铎, 张鹏, 张磊, 等. 聚脲涂覆钢板结构抗爆性能试验研究 [J]. 北京理工大学学报, 2018, 38(2): 118–123.ZHAO P D, ZHANG P, ZHANG L, et al. Experimental investigation on the performance of polyure-coated structure under blast loads [J]. Transactions of Beijing Institute of Technology, 2018, 38(2): 118–123. -

下载:

下载: