Numerical Simulation of Radial Impact on Sunflower-Like Sandwich Cylindrical Shell

-

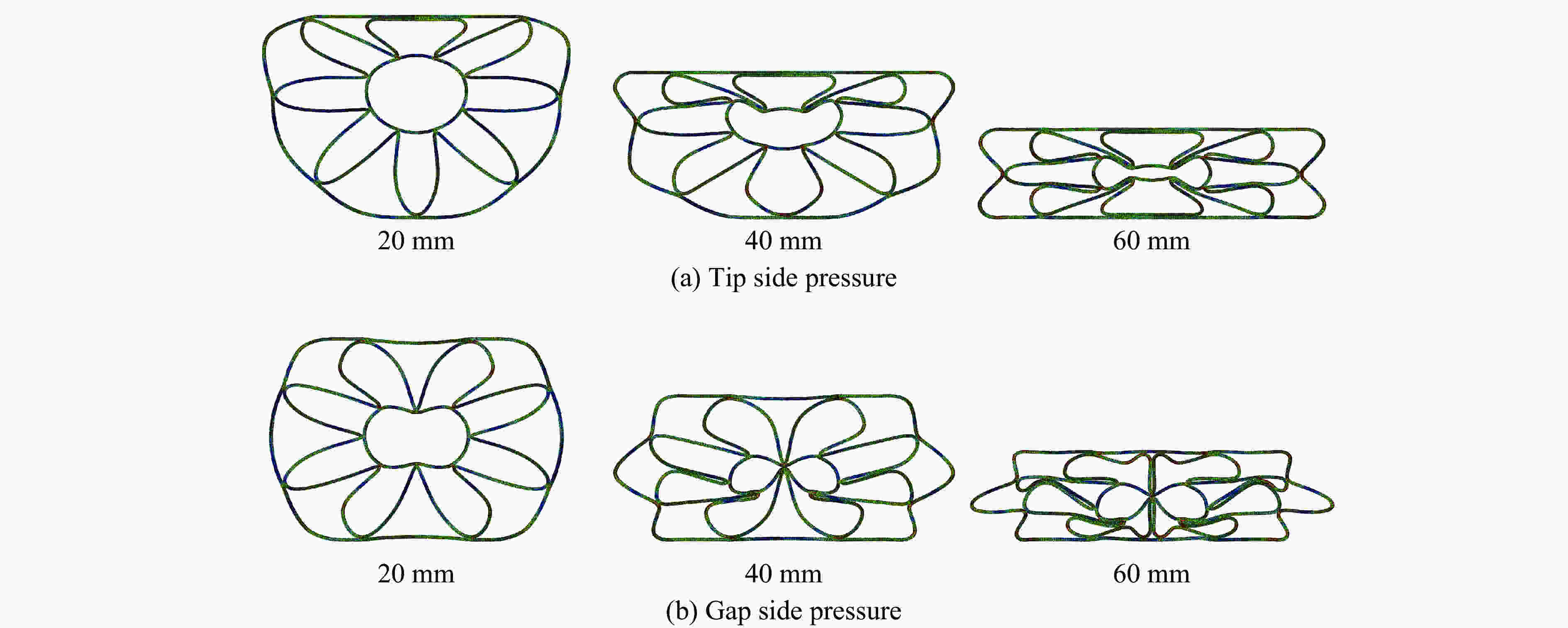

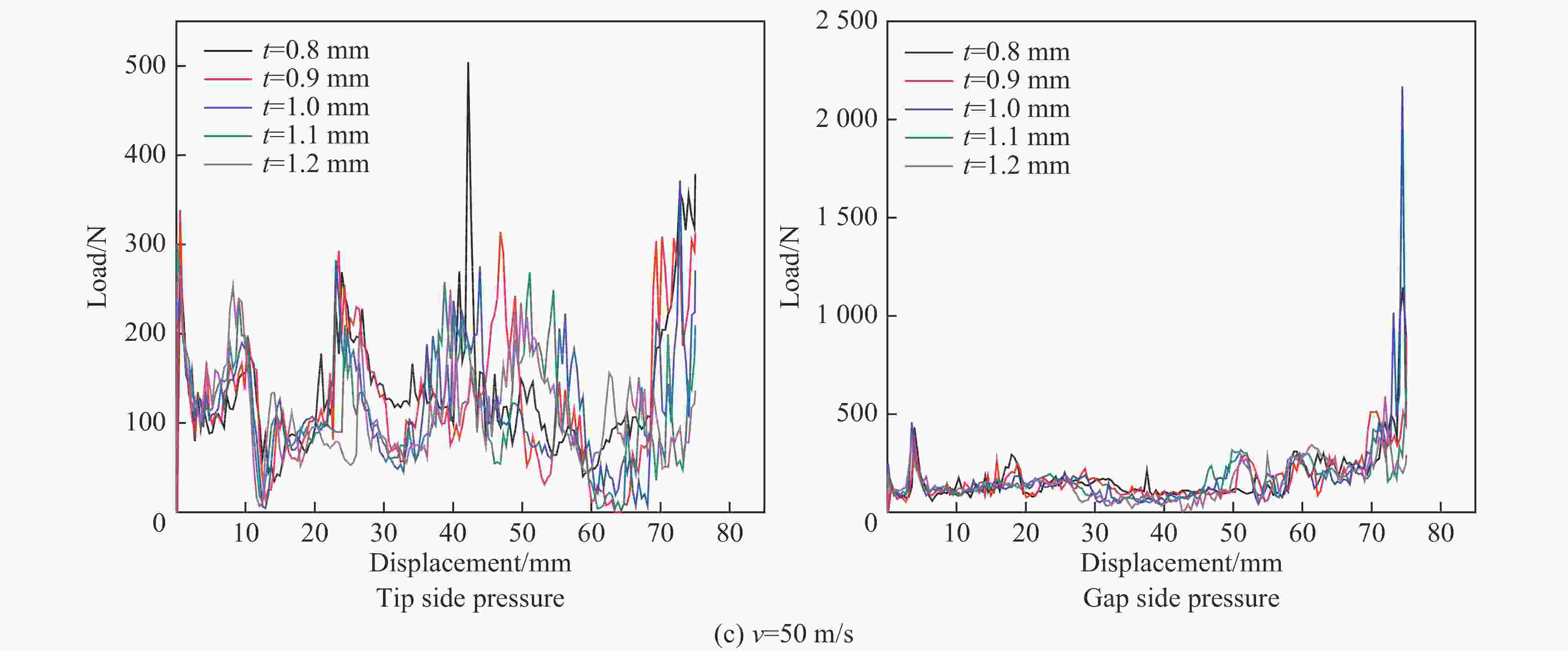

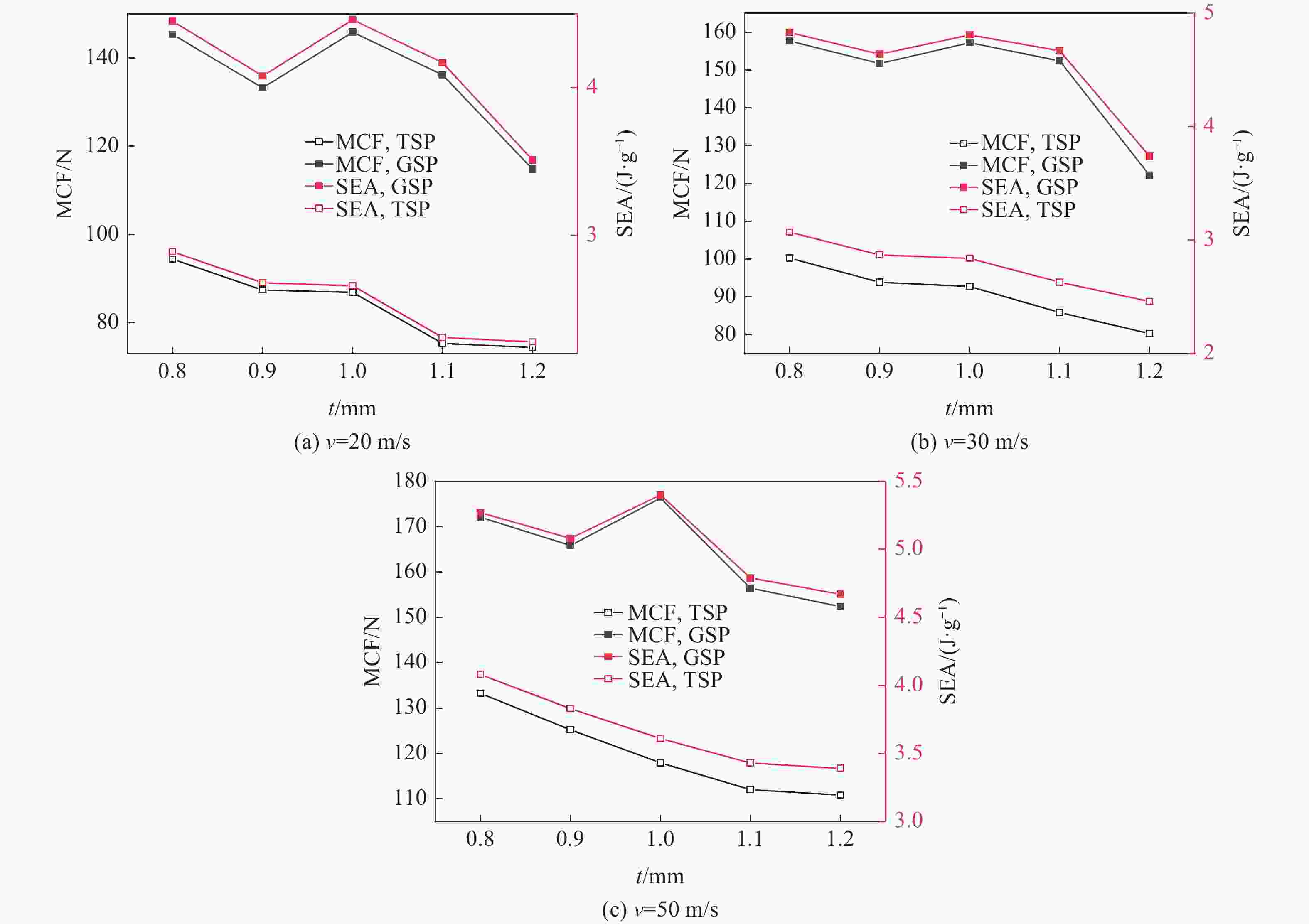

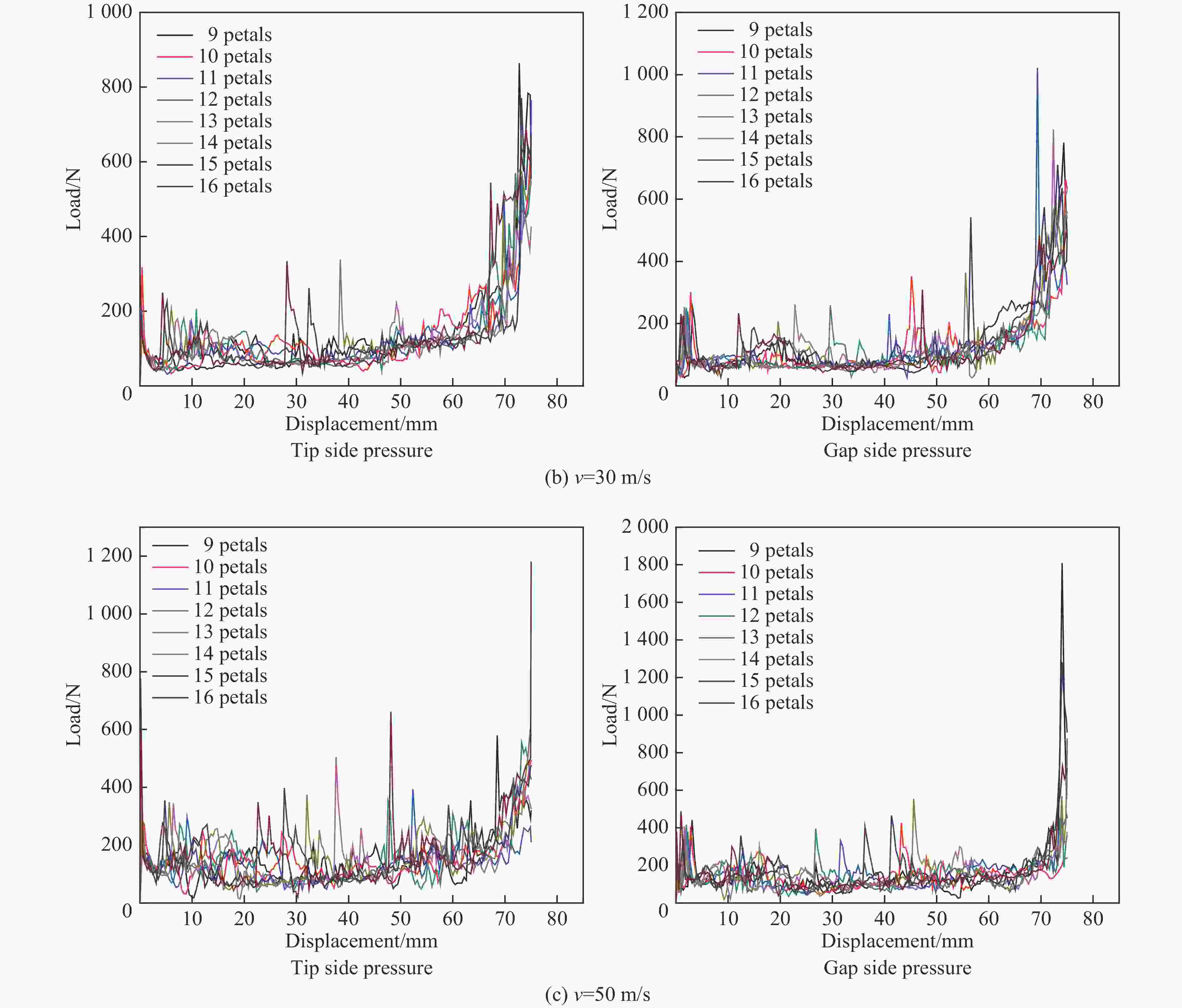

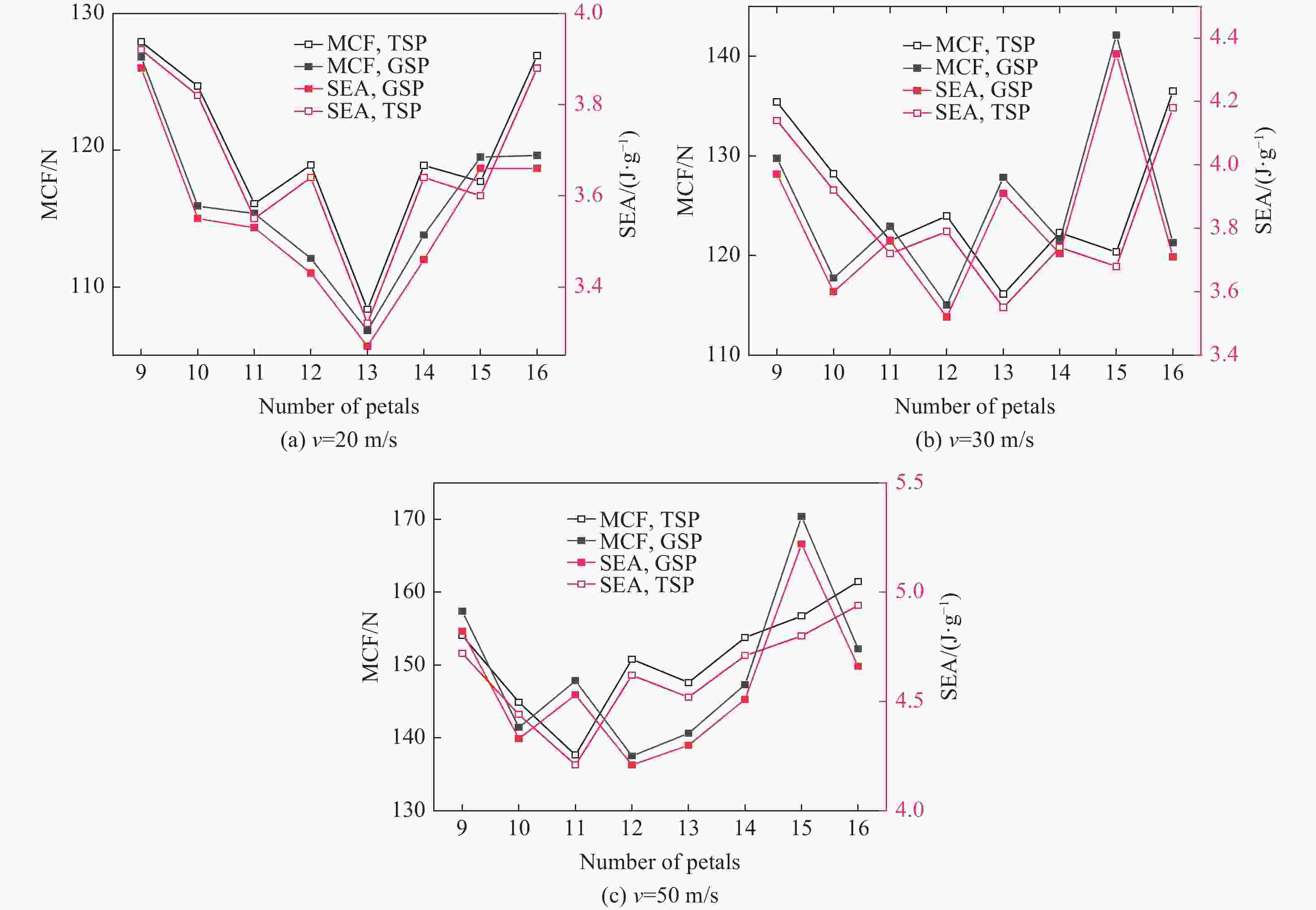

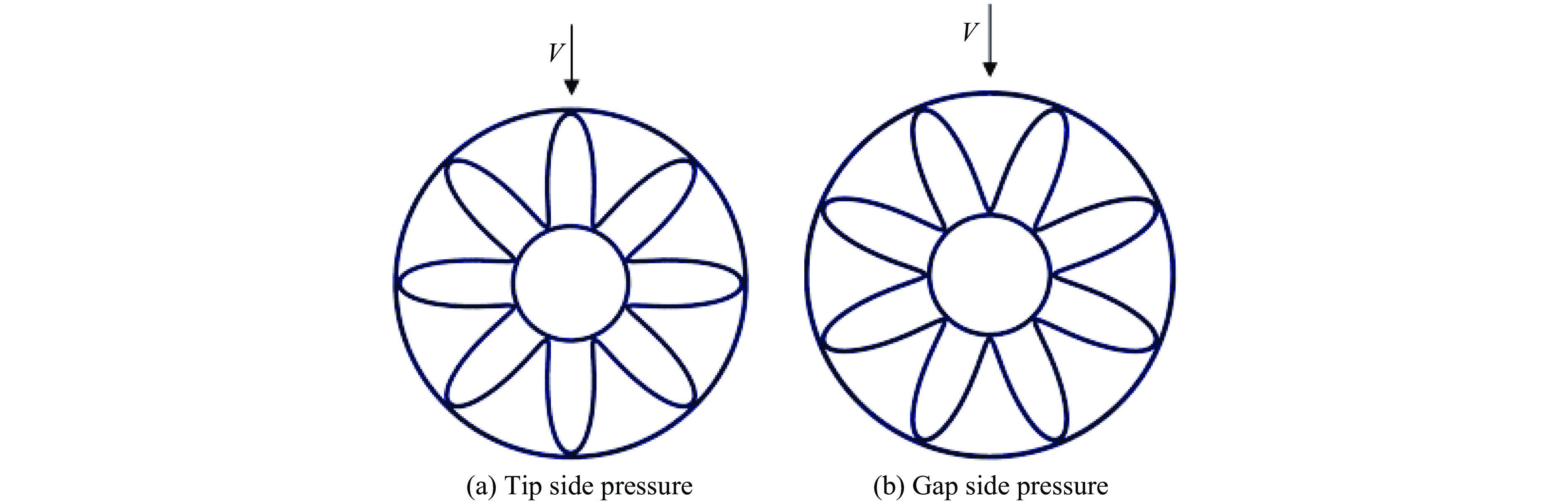

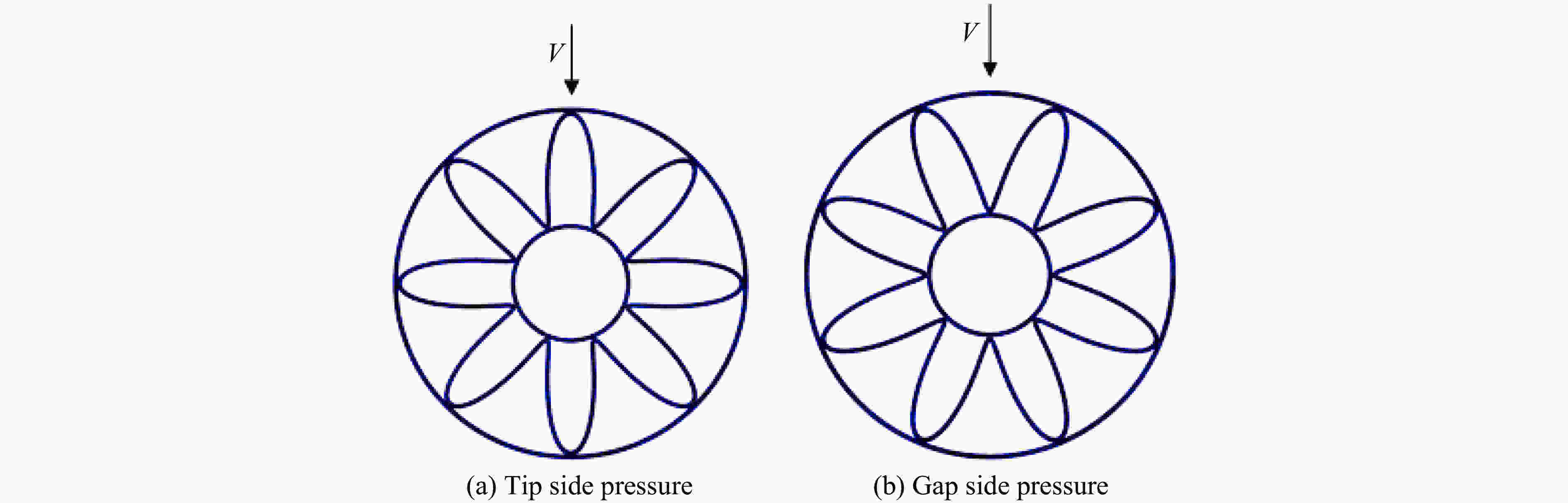

摘要: 金属薄壁结构由于其优异的轻质性和耐撞性,一直被广泛地应用在汽车、飞机和火车等交通工具的碰撞动能耗散系统中。以一种类向日葵薄壁夹芯吸能结构为研究对象,研究了在瓣尖压和瓣间压两种径向冲击载荷下,类向日葵薄壁夹芯结构的变形模式、能量吸收能力、比吸能和平均压缩力。结果表明,类向日葵薄壁夹芯结构的壁厚、花瓣数、加载速度以及加载方向都会对结构的耐撞性产生一定的影响。在质量恒定条件下,随着外壳厚度的增加,瓣尖压冲击方式下薄壁结构的吸能效率降低,瓣间压比瓣尖压的比吸能最高多出了44.6%。随着花瓣数的变化,金属薄壁结构的吸能效率存在一个最优值。Abstract: Because of their excellent lightness and crashworthiness, metal thin-walled structures have been widely used in the collision kinetic energy dissipation system of vehicles such as automobiles, airplanes and trains. In this paper, the deformation mode, energy absorption capacity, specific energy absorption and average compression force of sunflower thin-wall sandwich structure under radial impact load in two directions are studied. The results show that the wall thickness, the number of petals, the loading speed and the loading direction of the thin-wall sandwich structure of sunflower have certain effects on the impact resistance of the structure. Under the condition of constant mass, with the increase of the thickness of the outer shell, the energy absorption efficiency of the thin-walled structure under the tip pressure is reduced. The specific energy absorption under gap side pressure was 44.6% higher than that under tip side pressure. With the change of the number of petals, the energy absorption efficiency of thin-walled metal structure has an optimal value.

-

Key words:

- metal thin-walled structure /

- energy /

- radial compression /

- simulation

-

表 1 冲击速度v = 20 m/s下的SEA和MCF

Table 1. SEA and MCF at v = 20 m/s

t/mm SEA/(J·g−1) MCF/N Increase ratio/% TSP GSP TSP GSP 0.8 2.89 4.45 94.40 145.34 35.05 0.9 2.68 4.08 87.43 133.23 34.31 1.0 2.66 4.46 86.90 145.84 40.36 1.1 2.31 4.17 75.33 136.18 44.60 1.2 2.28 3.51 74.42 114.79 35.04 表 2 冲击速度v = 30 m/s下的SEA和MCF

Table 2. SEA and MCF at v = 30 m/s

t/mm SEA/(J·g−1) MCF/N Increase ratio/% TSP GSP TSP GSP 0.8 3.07 4.83 100.26 157.66 36.44 0.9 2.87 4.64 93.87 151.72 38.15 1.0 2.84 4.81 92.76 157.25 40.96 1.1 2.63 4.67 85.89 152.42 43.68 1.2 2.46 3.74 80.29 122.14 34.22 表 3 冲击速度v = 50 m/s下的SEA和MCF

Table 3. SEA and MCF at v = 50 m/s

t/mm SEA/(J·g−1) MCF/N Increase ratio/% TSP GSP TSP GSP 0.8 4.08 5.27 133.24 172.06 22.58 0.9 3.83 5.08 125.23 165.85 24.61 1.0 3.61 5.40 117.93 176.28 33.15 1.1 3.43 4.79 112.05 156.44 28.39 1.2 3.39 4.67 110.81 152.41 27.41 -

[1] ALEXANDER J. An approximate analysis of the collapse of thin cylindrical shells under axial loading [J]. The Quarterly Journal of Mechanics and Applied Mathematics, 1960, 13(1): 10–15. doi: 10.1093/qjmam/13.1.10 [2] WIERZBICKI T, ABRAMOWICZ W. On the crushing mechanics of thin-walled structures [J]. Journal of Applied Mechanics, 1983, 50(4a): 727–734. doi: 10.1115/1.3167137 [3] GUPTA N, PRASAD G E, GUPTA S. Plastic collapse of metallic conical frusta of large semi-apical angles [J]. International Journal of Crash Worthiness, 1997, 2(4): 349–366. doi: 10.1533/cras.1997.0054 [4] HANSSEN A G, LANGSETH M, HOPPERSTAD O S. Static crushing of square aluminium extrusions with aluminium foam filler [J]. International Journal of Mechanical Sciences, 1999, 41(8): 967–993. doi: 10.1016/S0020-7403(98)00064-2 [5] HANSSEN A G, LANGSETH M, HOPPERSTAD O S. Static and dynamic crushing of circular aluminium extrusions with aluminium foam filler [J]. International Journal of Impact Engineering, 2000, 24(5): 475–507. doi: 10.1016/S0734-743X(99)00170-0 [6] 赵凯, 卢国兴, 沈建虎, 等. 圆环列系统吸能特性研究 [J]. 北京大学学报, 2007, 65(3): 312–316.ZHAO K, LU G X, SHEN J H, et al. Energy absorption characteristics of ring train system [J]. Journal of Peking University, 2007, 65(3): 312–316. [7] NAJAFI A, RAIS-ROHANI M. Mechanics of axial plastic collapse in multi-cell, multi-corner crush tubes [J]. Thin-Walled Structures, 2011, 49(1): 1–12. doi: 10.1016/j.tws.2010.07.002 [8] 李志斌, 虞吉林, 郭刘伟. 具有诱导结构的铝合金薄壁方管轴向压缩吸能性能试验研究 [J]. 工程力学, 2012, 29(6): 346–352. doi: 10.6052/j.issn.1000-4750.2010.09.0663LI Z B, YU J L, GUO L W. Experimental study on energy absorption performance of aluminum alloy thin-walled square tube with induced structure in axial compression [J]. Engineering Mechanics, 2012, 29(6): 346–352. doi: 10.6052/j.issn.1000-4750.2010.09.0663 [9] 杨鹏飞. 波纹夹芯板和结构的压缩与冲击吸能特性研究 [D]. 哈尔滨: 哈尔滨工程大学, 2013.YANG P F. Study on compression and impact energy absorption characteristics of corrugated sandwich plates and structures [D]. Harbin: Harbin Engineering University, 2013. [10] 陈亦涛, 王帅, 刘凯欣. 径向冲击载荷下金属圆环系统的动态吸能特性 [C]//中国力学会第19届学术年会. 北京, 2013. [11] 于渤, 张钱城, 金峰, 等. 泡沫铝填充波纹板的动态压缩性能研究 [C]//中国力学大会-2013. 西安, 2013. [12] TARLOCHAN F, SAMER F, HAMOUDA A M S, et al. Design of thin wall structures for energy absorption applications: enhancement of crashworthiness due to axial and oblique impact forces [J]. Thin-Walled Structures, 2013, 71: 7–17. doi: 10.1016/j.tws.2013.04.003 [13] 杨彬彬, 赵修平. 多胞金属管受径向冲击时的吸能特性 [J]. 海军航空工程学院学报, 2014, 29(6): 552–556. doi: 10.7682/j.issn.1673-1522.2014.06.010YANG B B, ZHAO X P. Energy absorption characteristics of polycellular metal tube subjected to radial impact [J]. Journal of Naval Aeronautical Engineering College, 2014, 29(6): 552–556. doi: 10.7682/j.issn.1673-1522.2014.06.010 [14] WANG J, ZHANG Y, HE N, et al. Crashworthiness behavior of Koch fractal structures [J]. Materials & Design, 2018, 144: 229–244. [15] 韩宾. 波纹强化复合型多孔材料的力学行为研究 [D]. 西安: 西安交通大学, 2018.HAN B. Study on mechanical behavior of corrugated reinforced composite porous materials [D]. Xi’an: Xi’an Jiaotong University, 2018. [16] NGOC S H, LU G X, XIANG X M. Energy absorption of a bio-inspired honeycomb sandwich panel [J]. Journal of Materials Science, 2019, 54(8): 6286–6300. doi: 10.1007/s10853-018-3163-x -

下载:

下载: