| [1] |

XI J, LI M, XU M. Optimal energy management strategy for battery powered electric vehicles [J]. Applied Energy, 2014, 134: 332–341. doi: 10.1016/j.apenergy.2014.08.033

|

| [2] |

许骏, 王璐冰, 刘冰河. 锂离子电池机械完整性研究现状和展望 [J]. 汽车安全与节能学报, 2017, 8(1): 15–29. doi: 10.3969/j.issn.1674-8484.2017.01.002XU J, WANG L B, LIU B H. Review for mechanical integrity of lithium-ion battery [J]. Automotive Safety and Energy, 2017, 8(1): 15–29. doi: 10.3969/j.issn.1674-8484.2017.01.002

|

| [3] |

ZHU J, WIERZBICKI T, LI W. A review of safety-focused mechanical modeling of commercial lithium-ion batteries [J]. Journal of Power Sources, 2018, 378: 153–168. doi: 10.1016/j.jpowsour.2017.12.034

|

| [4] |

SAHRAEI E, CAMPBELL J, WIERZBICKI T. Modeling and short circuit detection of 18650 Li-ion cells under mechanical abuse conditions [J]. Journal of Power Sources, 2012, 220: 360–372. doi: 10.1016/j.jpowsour.2012.07.057

|

| [5] |

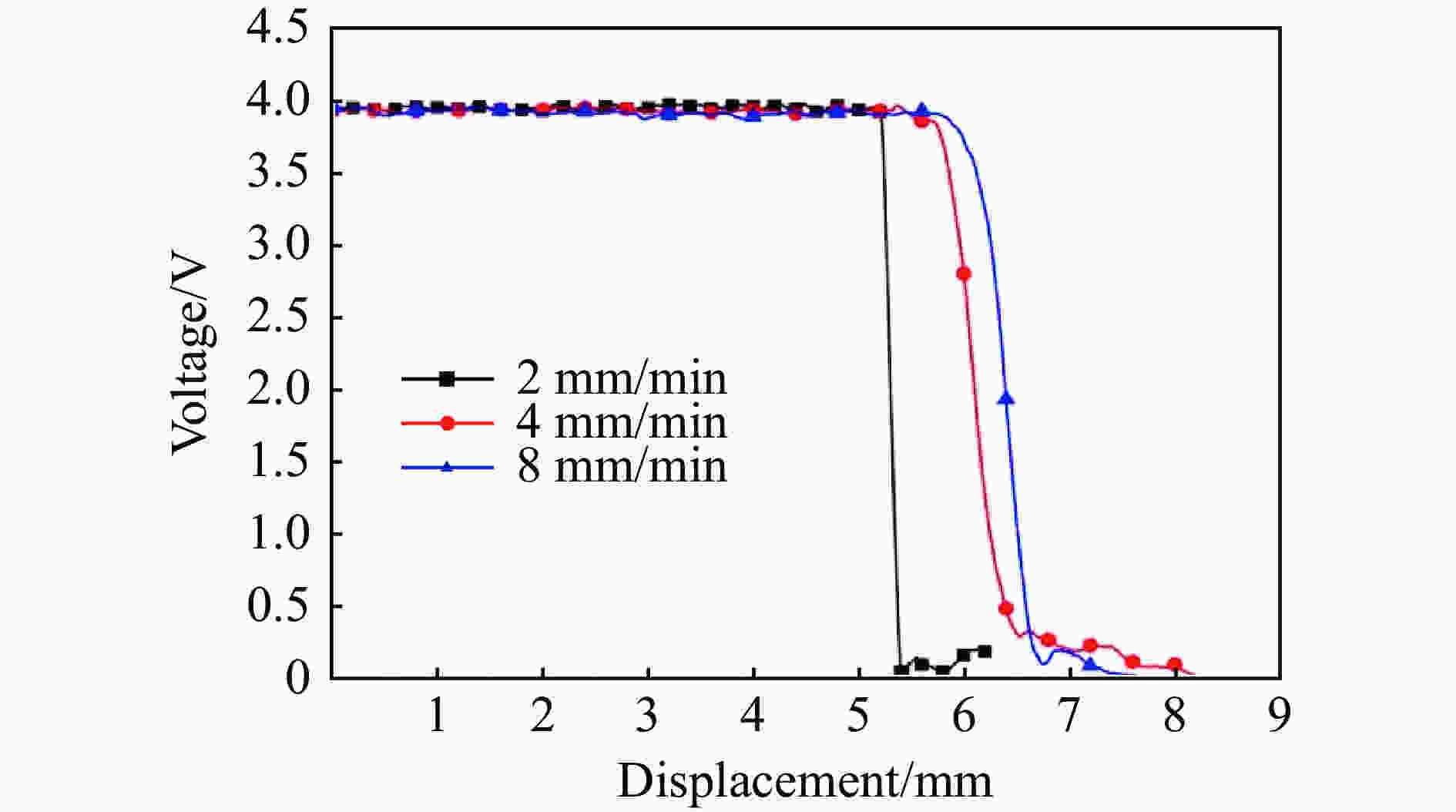

KISTERS T, SAHRAEI E, WIERZBICKI T. Dynamic impact tests on lithium-ion cells [J]. International Journal of Impact Engineering, 2017, 108: 205–216. doi: 10.1016/j.ijimpeng.2017.04.025

|

| [6] |

XIA Y, WIERZBICKI T, SAHRAEI E, et al. Damage of cells and battery packs due to ground impact [J]. Journal of Power Sources, 2014, 267: 78–97. doi: 10.1016/j.jpowsour.2014.05.078

|

| [7] |

PFRANG A, KERSYS A, KRISTON A, et al. Long-term cycling induced jelly roll deformation in commercial 18650 cells [J]. Journal of Power Sources, 2018, 392: 168–175. doi: 10.1016/j.jpowsour.2018.03.065

|

| [8] |

郑文杰. 车用动力电池的挤压力学响应特性研究及碰撞安全性分析[D]. 广州: 华南理工大学, 2018: 1–2.ZHENG W J. Study on compressive mechanical response characteristics and collision safety of automobile power batteries[D]. Guangzhou: South China University of Technology, 2018: 1–2.

|

| [9] |

田君, 田崔钧, 王一拓, 等. 锂离子电池安全性测试与评价方法分析 [J]. 储能科学与技术, 2018, 7(6): 1128–1134.TIAN J, TIAN C J, WANG Y T, et al. Safety test and evaluation method of lithium ion battery [J]. Energy Storage Science and Technology, 2018, 7(6): 1128–1134.

|

| [10] |

梁国周, 张一鸣, 田爽, 等. 锂离子电池针刺安全性研究概览 [J]. 电源技术, 2016(12): 2472–2475. doi: 10.3969/j.issn.1002-087X.2016.12.052LIANG G Z, ZHANG Y M, TIAN S, et al. Nail penetration safety test of lithium-ion batteries [J]. Chinese Journal of Power Sources, 2016(12): 2472–2475. doi: 10.3969/j.issn.1002-087X.2016.12.052

|

| [11] |

SAHRAEI E, HILL R, WIERZBICKI T. Calibration and finite element simulation of pouch lithium-ion batteries for mechanical integrity [J]. Journal of Power Sources, 2012, 201(3): 307–321.

|

| [12] |

XU J, LIU B, WANG X, et al. Computational model of 18650 lithium-ion battery with coupled strain rate and SOC dependencies [J]. Applied Energy, 2016, 172: 180–189. doi: 10.1016/j.apenergy.2016.03.108

|

| [13] |

XU J, JIA Y, LIU B, et al. Coupling effect of state-of-health and state-of-charge on the mechanical integrity of lithium-ion batteries [J]. Experimental Mechanics, 2018, 58(4): 633–643. doi: 10.1007/s11340-018-0380-9

|

| [14] |

LIU B, JIA Y, LI J, et al. Safety issues caused by internal short circuits in lithium-ion batteries [J]. Journal of Materials Chemistry A, 2018, 6(43): 21475–21484. doi: 10.1039/C8TA08997C

|

| [15] |

WANG L, YIN S, XU J. A detailed computational model for cylindrical lithium-ion batteries under mechanical loading: from cell deformation to short-circuit onset [J]. Journal of Power Sources, 2019, 413: 284–292. doi: 10.1016/j.jpowsour.2018.12.059

|

| [16] |

ZHU J, ZHANG X, SAHRAEI E, et al. Deformation and failure mechanisms of 18650 battery cells under axial compression [J]. Journal of Power Sources, 2016, 336: 332–340. doi: 10.1016/j.jpowsour.2016.10.064

|

| [17] |

ZHANG X, WIERZBICKI T. Characterization of plasticity and fracture of shell casing of lithium-ion cylindrical battery [J]. Journal of Power Sources, 2015, 280: 47–56. doi: 10.1016/j.jpowsour.2015.01.077

|

| [18] |

ZHANG X, SAHRAEI E, WANG K. Deformation and failure characteristics of four types of lithium-ion battery separators [J]. Journal of Power Sources, 2016, 327: 693–701. doi: 10.1016/j.jpowsour.2016.07.078

|

| [19] |

WANG L, YIN S, ZHANG C, et al. Mechanical characterization and modeling for anodes and cathodes in lithium-ion batteries [J]. Journal of Power Sources, 2018, 392: 265–273. doi: 10.1016/j.jpowsour.2018.05.007

|

| [20] |

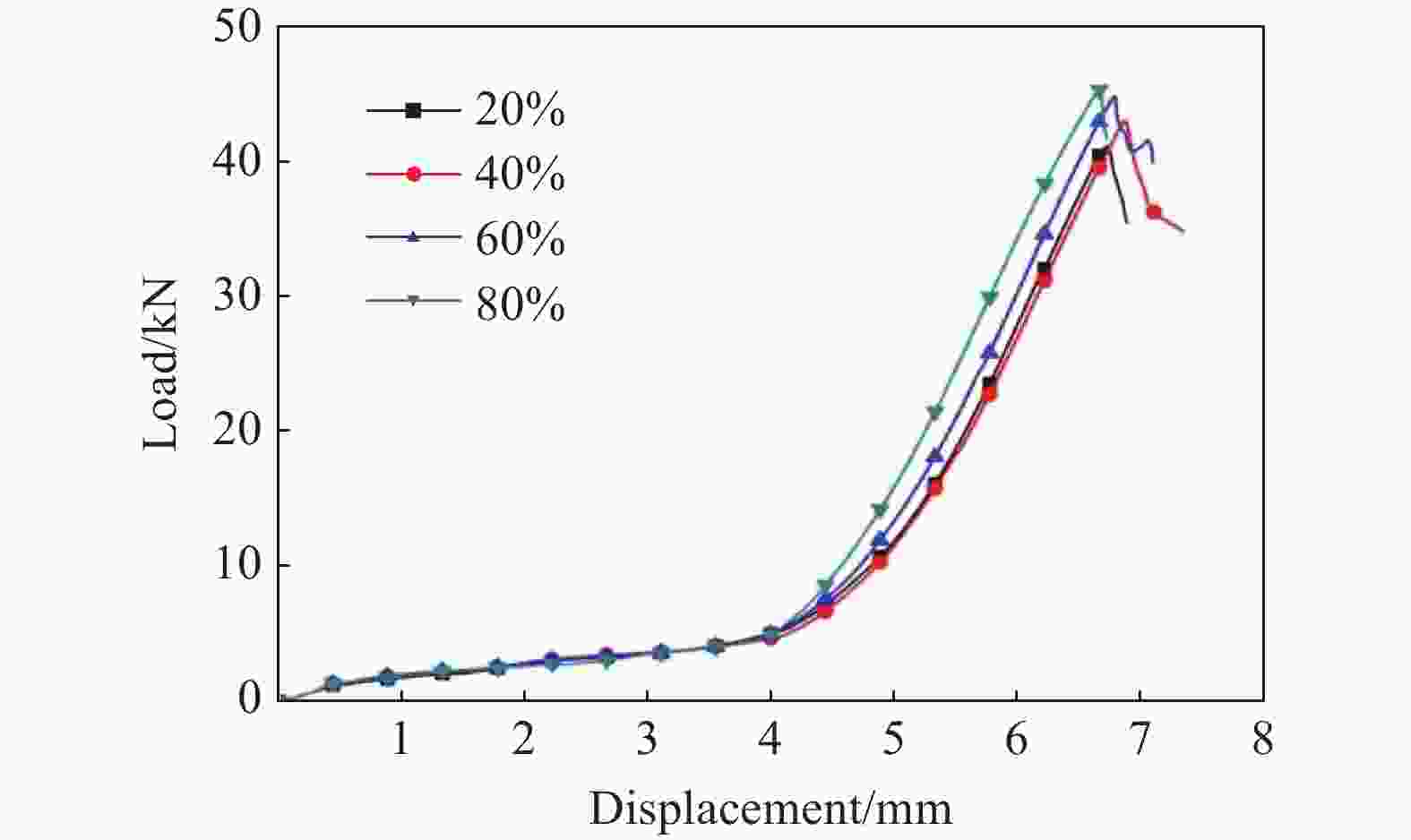

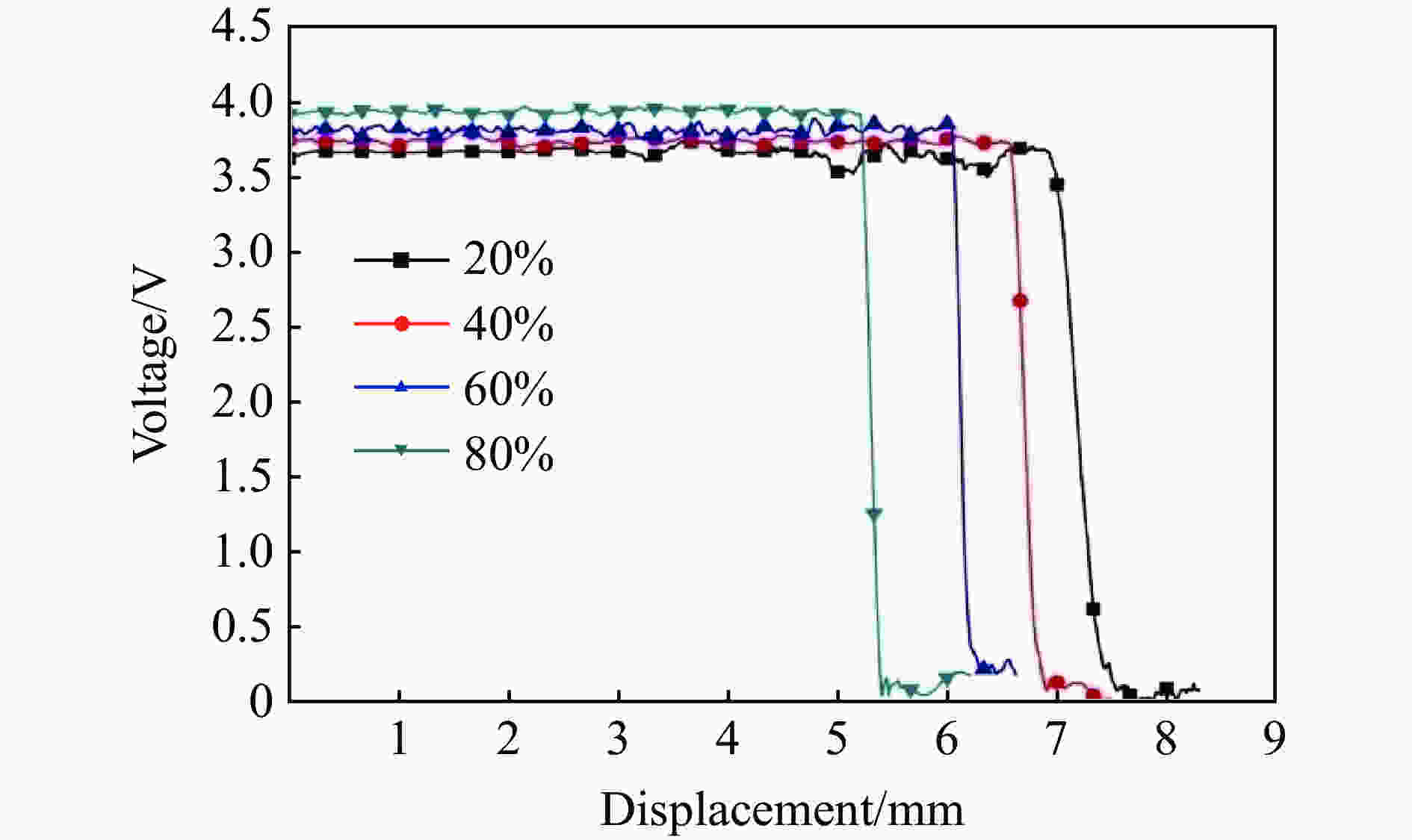

XU J, LIU B, HU D. State of charge dependent mechanical integrity behavior of 18650 lithium-ion batteries [J]. Scientific Reports, 2016, 6(1): 21829. doi: 10.1038/srep21829

|

下载:

下载: