Scattering Characteristics of Sub-Millimeter Metal Particle Group Driven by Explosion

-

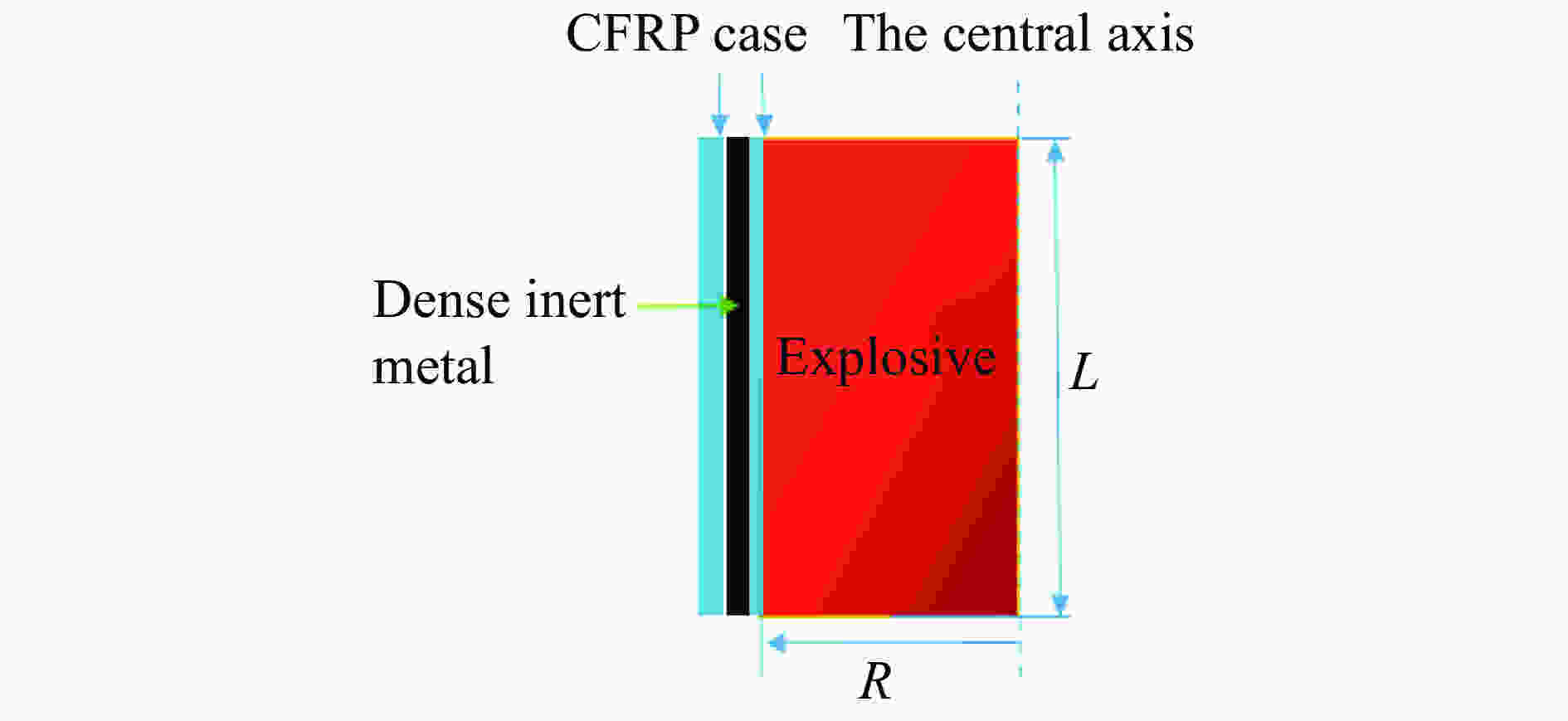

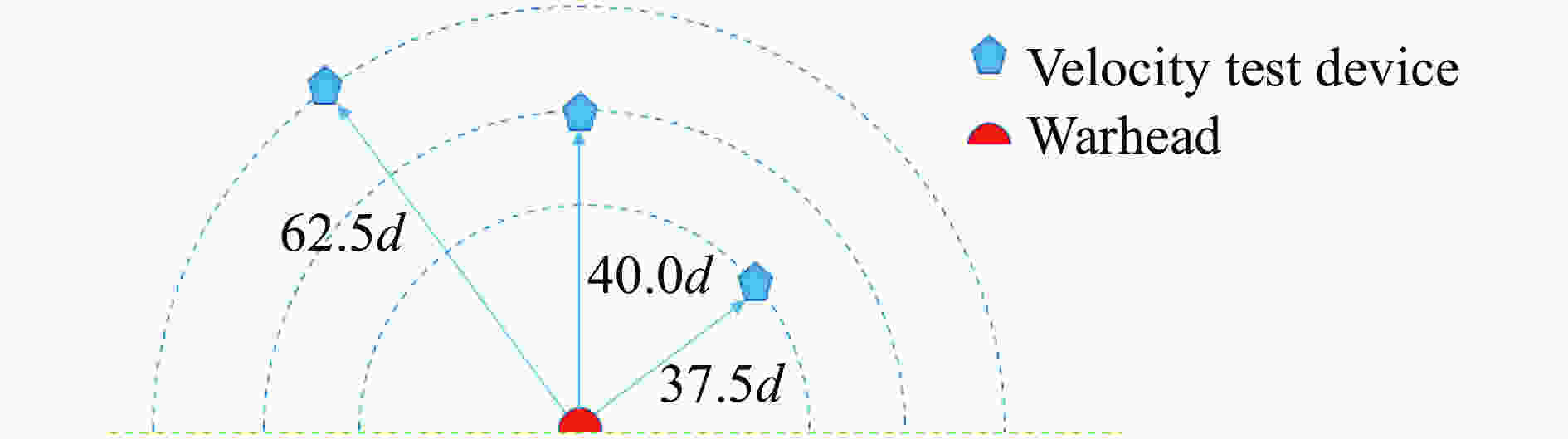

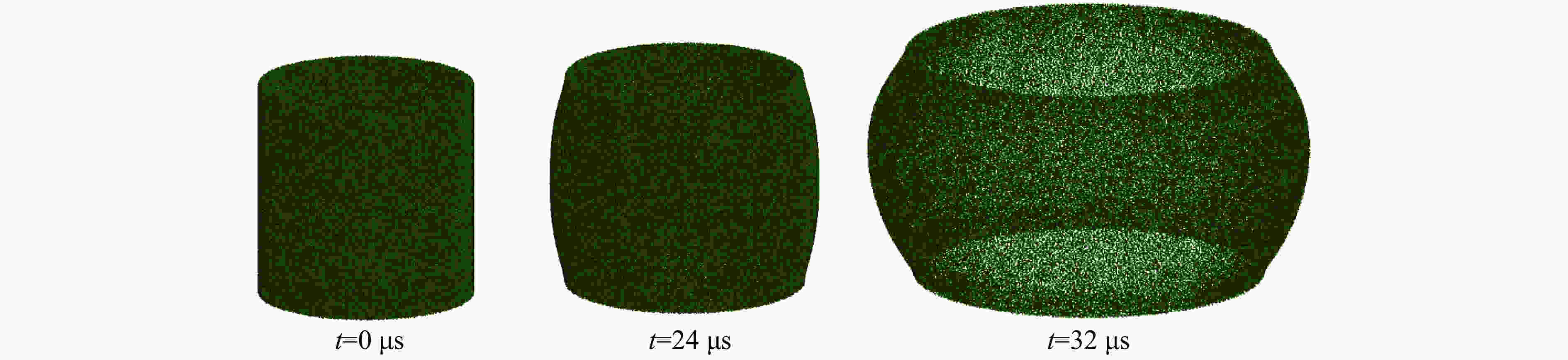

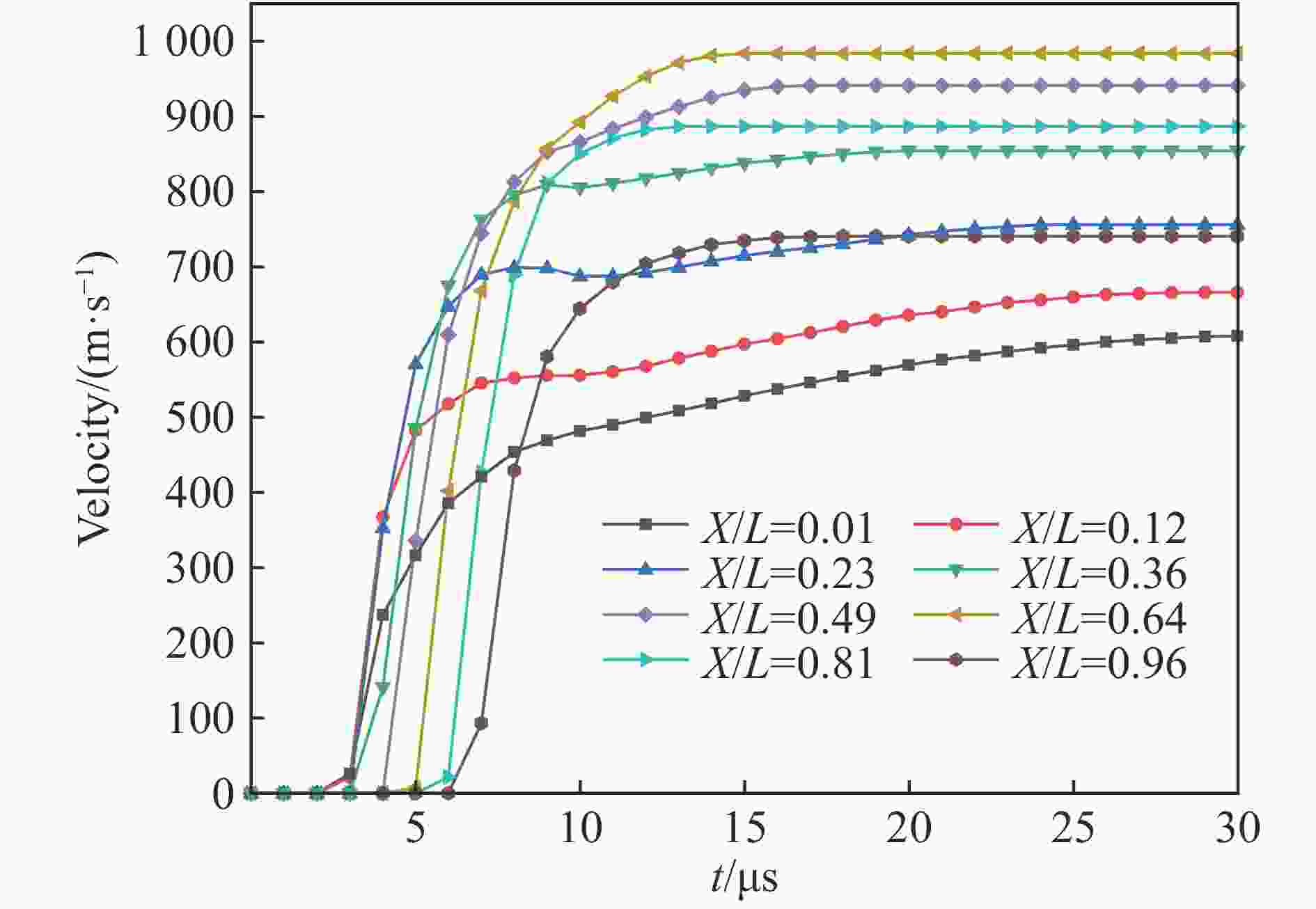

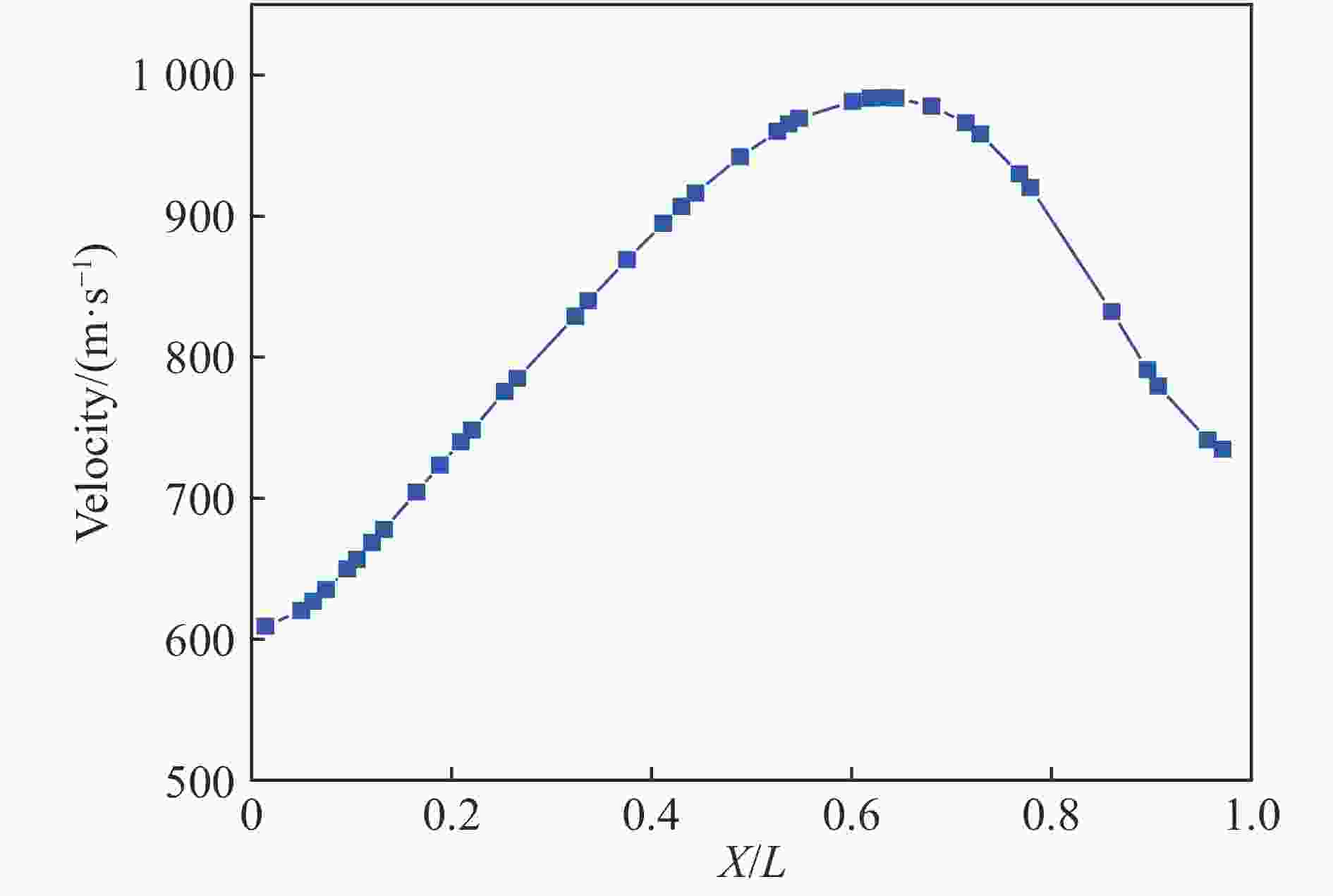

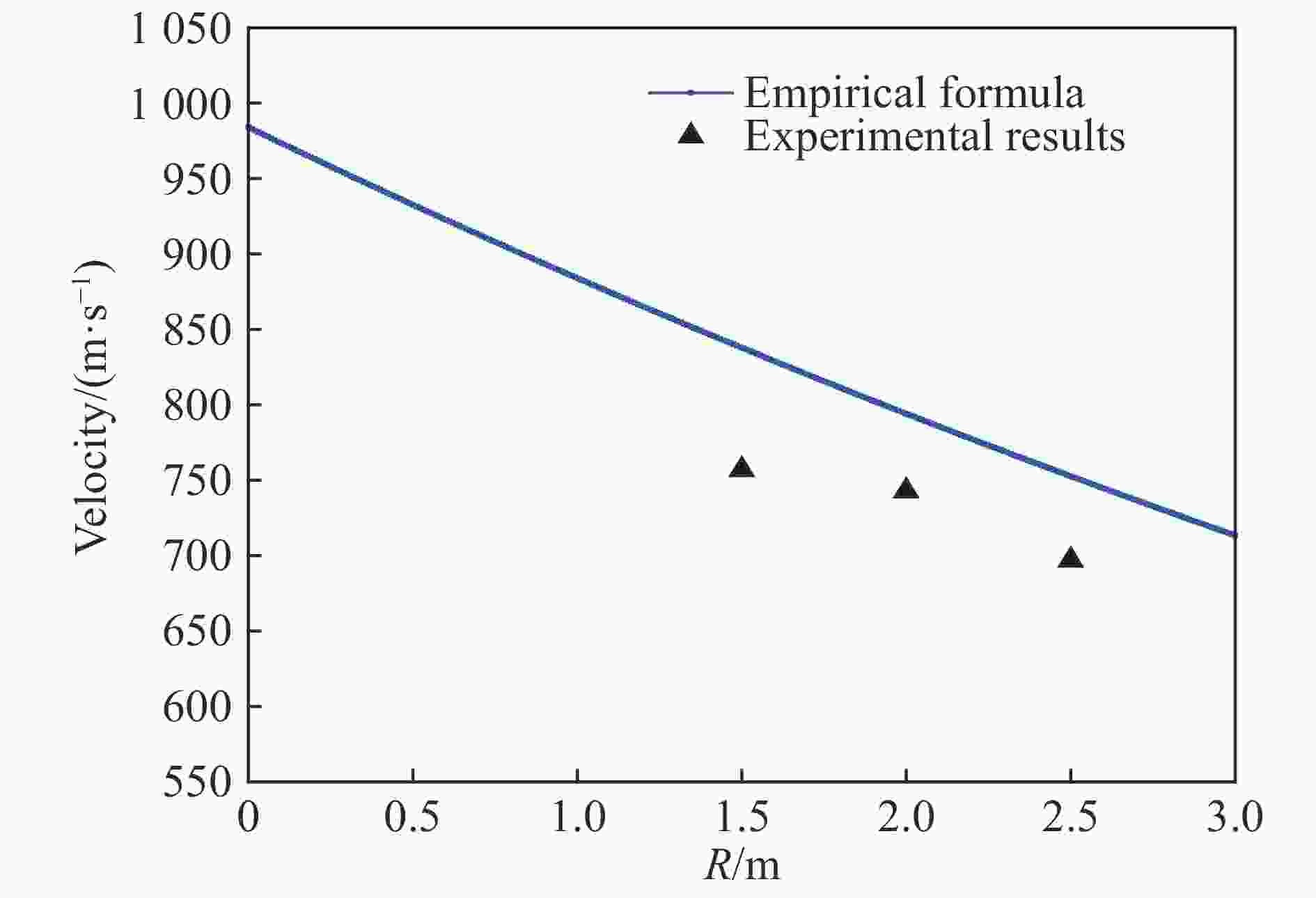

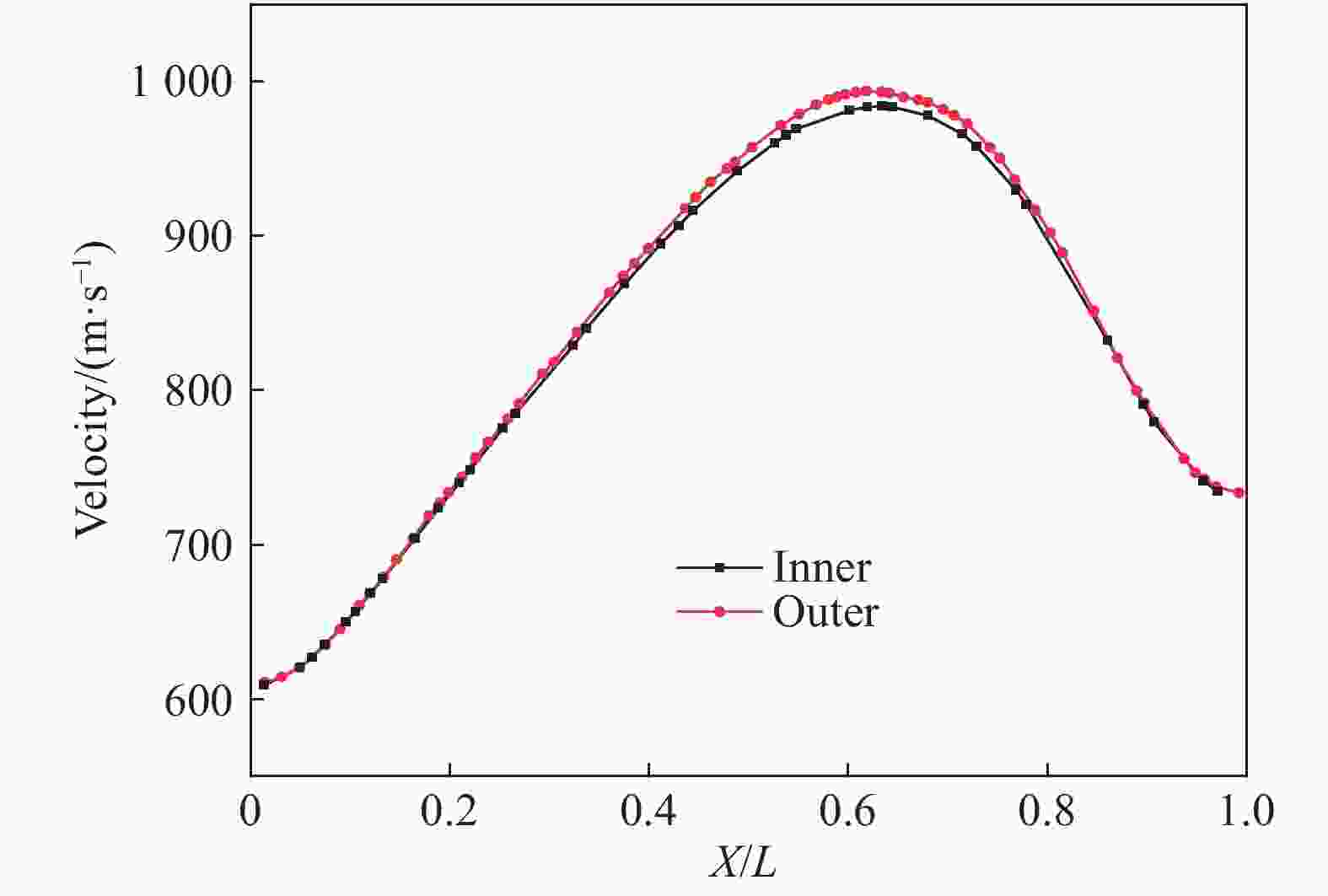

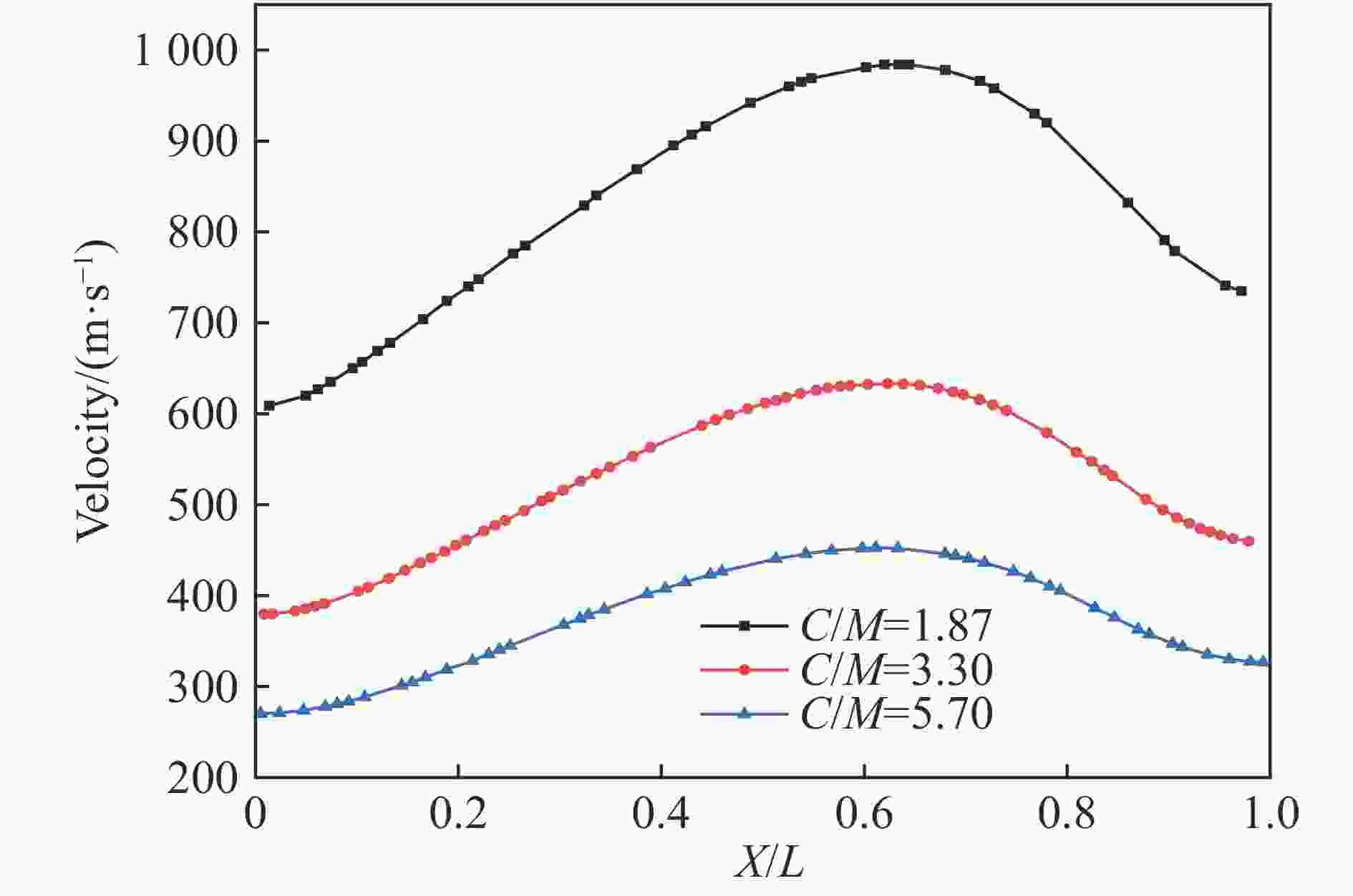

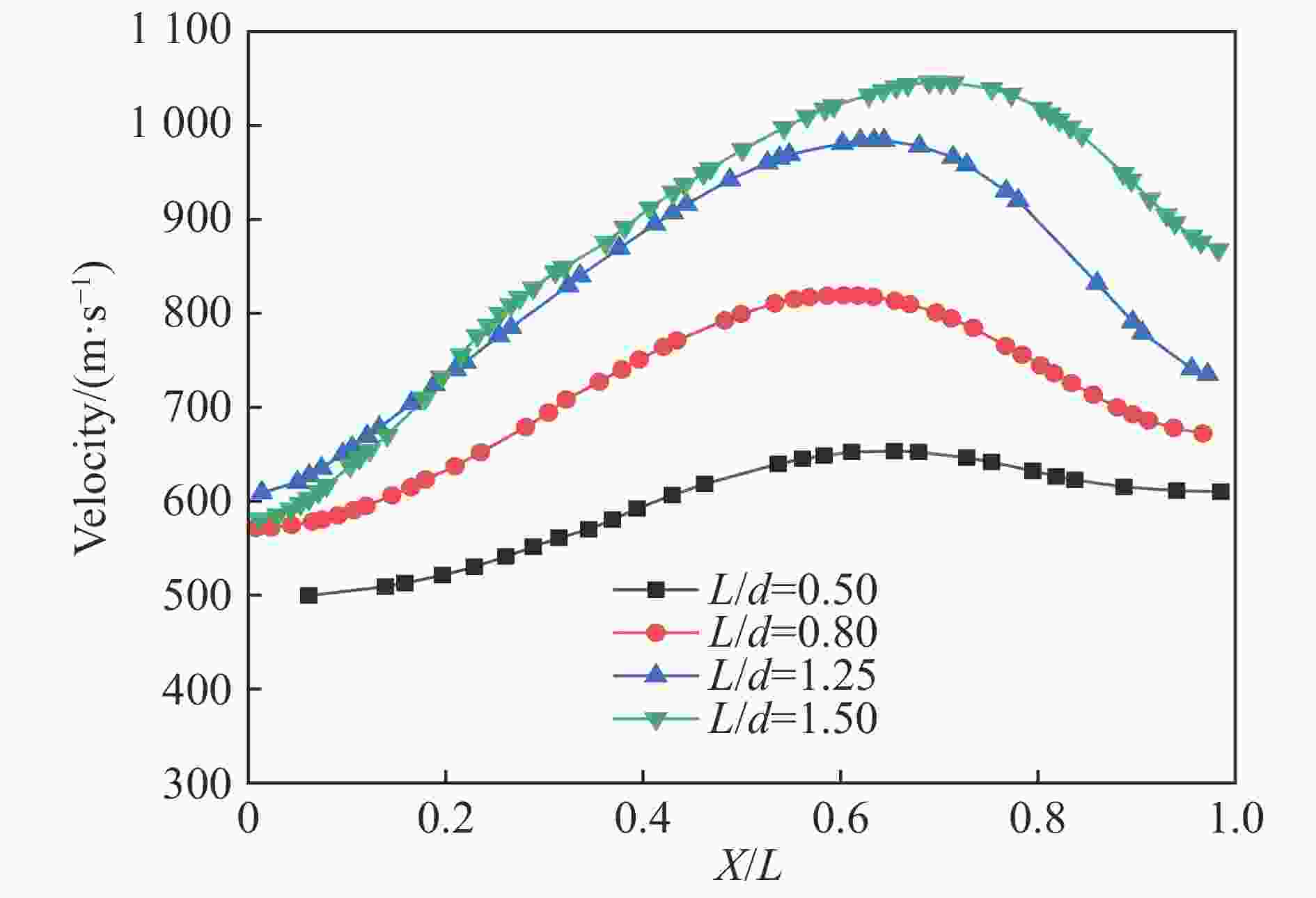

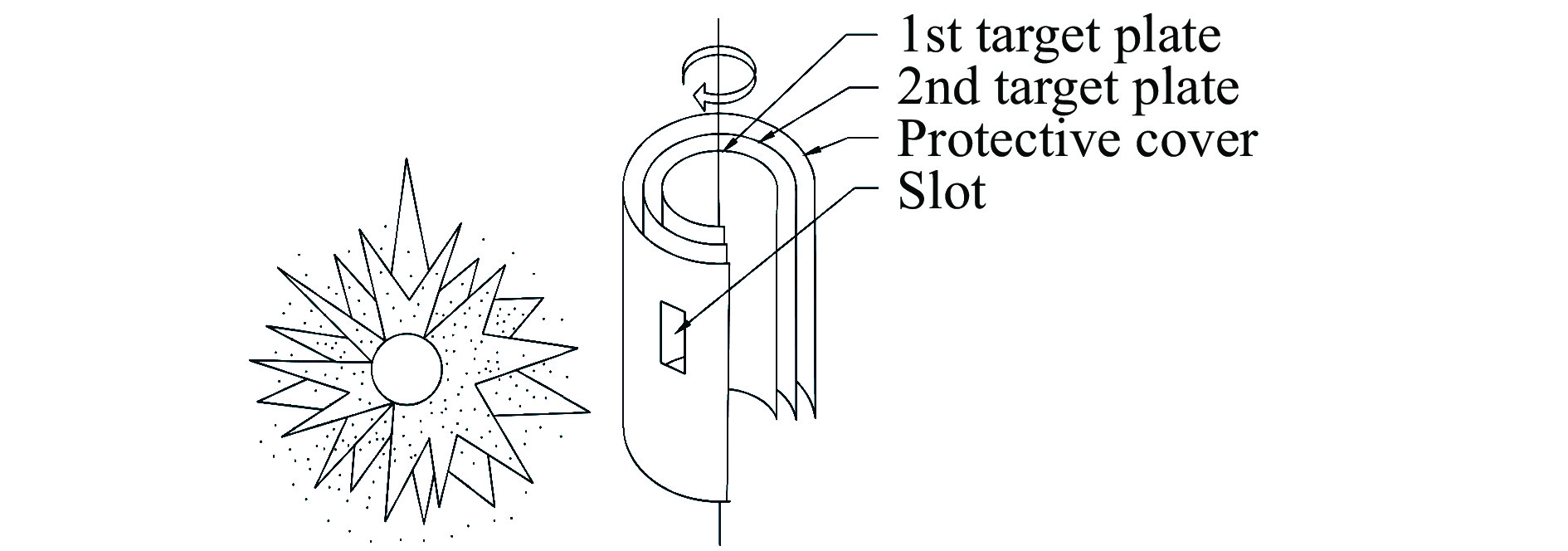

摘要: 采用试验与数值模拟相结合的方法,研究了爆炸驱动下亚毫米级WC颗粒群的飞散特性及其影响因素。首先对重金属嵌层碳纤维复合材料(CFRP)壳体开展静爆试验研究,测得距爆心一定距离处颗粒速度;然后基于离散元方法(DEM),依据实体情况对WC颗粒层的颗粒进行无序建模与数值模拟,分析了颗粒无序排列时不同颗粒、装填比及长径比对颗粒速度的影响规律。结果表明:在相同装填比下,颗粒粒径越大,单个颗粒所获得的速度越小;端部附近内外层颗粒速度相同,相对轴向位置X/L=0.62附近速度差最大;长径比在0.5~1.5范围内时,随着长径比的增加,颗粒的速度及速度差增大,起爆端相对于非起爆端颗粒速度增加较小。Abstract: Under the implosion of the carbon fiber composite (CFRP) shell embedded in dense inert metal particle, the damage elements dominated by dense inert metal particles will be formed. Thus, accurately acquiring and predicting the scattering performance of heavy metal particle cluster driven by internal-burst is of great significance for the design and evaluation of damage capability of low collateral damage munitions. In this paper, both the experimental study and numerical simulation are adopted to investigate the scattering characteristics and influencing factors of the sub-millimeter WC particle group under explosion. Based on the discrete element method (DEM), the disordered model and numerical simulation of particles in WC particle layer are carried out according to the entity condition, the effects of different particles, loading ratio and length-to-diameter ratio on particle velocity are analyzed. The results show that the larger size of a particle can result in a lower velocity under the condition of the same loading ratio. The outer layer particle velocity at the end is the same, but the velocity difference near the relative axial position X/L=0.62 is the largest. When the ratio of length to diameter is in the range of 0.5–1.5, both the particle velocity and velocity difference increase with the ratio of length to diameter, and the incremental velocity of the particles at the detonating end is smaller than that at the non-initiating end.

-

Key words:

- discrete element method /

- sub-millimeter metal particle /

- explosive drive

-

表 1 装药参数

Table 1. Charge parameters

$ \rho $/(g·cm−3) R/mm L/mm CFRP thickness/mm Thickness of particle layer/mm Inner case Outer case 1.69 20 50 2 3 3 表 2 试验结果

Table 2. Experimental results

No. Distance Measured velocity/(m·s–1) Fixed velocity/(m·s–1) 1 37.5d 705 757 2 40.0d 685 743 3 62.5d 635 697 表 3 钨颗粒参数设置

Table 3. Parameters of tungsten particle

$ \rho $/(g·cm–3) G/GPa A/GPa B/GPa N C M TM/K TR/K ${ {{\dot \varepsilon }_0}}$/s–1 cp/(J·g-1·K-1) 17.6 250 1.37 1.51×10–2 0.12 0.016 1.0 1 498 294 1.0 1.35×10–3 PC Spall IT D1 D2 D3 D4 D5 c0/(m·s–1) S1 ${\gamma_0}$ –1.75 3.0 0.0 2.0 1.77 –3.4 0 0 3 800 1.44 1.58 表 4 空气的状态方程参数

Table 4. Equation-of-state parameters of air

$ \rho $/(g·cm–3) ${C_0}$ ${C_1}$ ${C_2}$ ${C_3}$ ${C_4}$ ${C_5}$ ${C_6}$ 1.293×10–3 0 0 0 0 0.4 0.4 0 表 5 炸药的JWL状态方程参数

Table 5. JWL equation-of-state parameters of explosive

$ \rho $/(g·cm–3) AE/GPa BE/GPa R1 R2 $ \omega $ pCJ/GPa DCJ/(m·s–1) e0/GPa 1.69 669.9 12.901 4.3 1.2 0.3 36 8 600 10 表 6 炸药爆炸驱动不同颗粒的初速

Table 6. Maximum driving speed of different particles

Granularity/mm $ \rho $/(g·cm–3) vmax/(m·s–1) Average velocity/(m·s–1) 0.2 17.6 1 249 1 060 0.5 17.6 984 823 0.7 17.6 806 686 0.5 19.3 574 476 -

[1] 刘意. 高密度惰性金属炸药爆轰与粒子流形成过程研究[D]. 北京: 北京理工大学, 2015: 7–37.LIU Y. Detonation of dense inert metal explosive and the formation of particles flow [D]. Beijing: Beijing Institute of Technology, 2015: 7–37. [2] FROST D L, ORNTHANALAI C, ZAREI Z, et al. Particle momentum effects from the detonation of heterogeneous explosives [J]. Journal of Applied Physics, 2007, 101(11): 113529. doi: 10.1063/1.2743912 [3] GARDNER D R. Near-field dispersal modeling for liquid fuel-air explosives: SAND-90-0686 [R]. USA: New Mexico, Sandia National Laboratories, 1990. [4] GLASS M W. Far-field dispersal modeling for liquid fuel-air explosive: SAND90-0687 [R]. USA: New Mexico, Sandia National Laboratories, 1990. [5] BORISOV A A. Research on the explosive dispersion of FAE [R]. Bulawayo, Naweed Zaman, 1996. [6] ZHANG F, FROST D L, THIBAULT P A, et al. Explosive dispersal of solid particles [J]. Shock Waves, 2001, 10(6): 431–443. doi: 10.1007/PL00004050 [7] 申超. 重金属粉末嵌层CFRP壳体内爆下低附带毁伤特性表征[D]. 北京: 北京理工大学, 2015: 9–22.SHEN C. The low collateral damage characterization of CFRP shell structure with heavy mental powder embedded as a layer under implosion [D]. Beijing: Beijing Institute of Technology, 2015: 9–22. [8] 白春华, 陈亚红, 李建平, 等. 爆炸抛撒金属颗粒群的装药方式 [J]. 爆炸与冲击, 2010, 30(6): 652–657. doi: 10.11883/1001-1455(2010)06-0652-06BAI C H, CHEN Y H, LI J P, et al. Charge forms for explosion dispersal of metal particles [J]. Explosion and Shock Waves, 2010, 30(6): 652–657. doi: 10.11883/1001-1455(2010)06-0652-06 [9] CUNDALL P A. A computer model for simulating progress, large scale movements in blocky rock systems [C]//Proceedings of the Symposium of the International Society for Rock Mechanics. Nancy, France, 1971. [10] CUNDALL P A, STRACK O D L. Discussion: a discrete numerical model for granular assemblies [J]. Géotechnique, 1980, 30(3): 331–336. doi: 10.1680/geot.1980.30.3.331 [11] LIU T, FLECK N A, WADLEY H N G, et al. The impact of sand slugs against beams and plates: coupled discrete particle/finite element simulations [J]. Journal of the Mechanics and Physics of Solids, 2013(61): 1798–1821. [12] OWEN P J, CLEARY P W. Prediction of screw conveyor performance using the discrete element method (DEM) [J]. Powder Technology, 2009, 193(3): 274–288. doi: 10.1016/j.powtec.2009.03.012 [13] SAWAMOTO Y, TSUBOTA H, KASAI Y, et al. Analytical studies on local damage to reinforced concrete structures under impact loading by discrete element method [J]. Nuclear Engineering and Design, 1998, 179(2): 157–177. doi: 10.1016/S0029-5493(97)00268-9 [14] CLEARY P W. Industrial particle flow modelling using discrete element method [J]. Engineering Computations, 2009, 26(6): 698–743. doi: 10.1108/02644400910975487 [15] 薛琨, 许俊彪, 白春华. 爆炸驱动颗粒射流形成与演化的试验研究 [J]. 振动与冲击, 2014, 33(7): 126–132.XUE K, XU J B, BAI C H. Tests for formation and evolement of particle jets driven by and explosion [J]. Journal of Vibration and Shock, 2014, 33(7): 126–132. [16] 宋玉江, 周涛, 沈飞, 等. 双层预制破片爆炸驱动早期行为研究 [J]. 火炸药学报, 2018, 41(3): 308–313.SONG Y J, ZHOU T, SHEN F, et al. Research on the behavior of initial stage about explosively-driven double-layered premade fragments [J]. Chinese Journal of Explosives & Propellants, 2018, 41(3): 308–313. [17] 黄长强, 朱鹤松. 球形破片对靶板极限穿透速度公式的建立 [J]. 弹箭与制导学报, 1993(2): 58–61.HUANG C Q, ZHU H S. Establishment of the formula for the ultimate penetration speed of spherical fragments on the target plate [J]. Journal of Projectiles and Guides, 1993(2): 58–61. [18] 熊冉, 高欣宝, 许兴春, 等. 破片侵彻金属薄板后的剩余速度研究 [J]. 爆破, 2013, 30(4): 41–44. doi: 10.3963/j.issn.1001-487X.2013.04.009XIONG R, GAO X B, XU X C, et al. Research on residual velocity of fragment after penetrating metallic sheet [J]. Blasting, 2013, 30(4): 41–44. doi: 10.3963/j.issn.1001-487X.2013.04.009 [19] 倪妍. CFRP壳体战斗部低附带毁伤特征表征[D]. 北京: 北京理工大学, 2014: 30–56.NI Y. Characterization of low incidental damage of CFRP shell warhead [D]. Beijing: Beijing Institute of Technology, 2014: 30–56. [20] BABU V, KULKARNI K, KANKANALAPALLI S, et al. Sensitivity of particle size in discrete element method to particle gas method (DEM_PGM) coupling in underbody blast simulations [C]//Ravi Thyagarajan 14th International LS-DYNA Conference. USA: Sanjay, 2016: 191–212. [21] 楼建锋, 王政, 洪滔, 等. 钨合金杆侵彻半无限厚铝合金靶的数值研究 [J]. 高压物理学报, 2009, 23(1): 65–71. doi: 10.11858/gywlxb.2017.03.001LOU J F, WANG Z, HONG T, et al. Numerical study on penetration of seni-infinite aluminum-alloy targets by tungsten-alloy rod [J]. Chinese Journal of High Pressure Physics, 2009, 23(1): 65–71. doi: 10.11858/gywlxb.2017.03.001 [22] 张世林. 轴向预制破片战斗部破片飞散特性影响因素分析[D]. 太原: 中北大学, 2012: 35–46.ZHANG S L. Analyze on the factors of dispersion characteristic of axial prefabricated fragments [D]. Taiyuan: North University of China, 2012: 35–46. [23] 谭多望, 温殿英, 张忠斌, 等. 球形破片长距离飞行时速度衰减规律研究 [J]. 高压物理学报, 2002, 16(4): 271–275. doi: 10.3969/j.issn.1000-5773.2002.04.006TAN D W, WEN D Y, ZHANG Z B, et al. Long-distance flight performances of spherical fragments [J]. Chinese Journal of High Pressure Physics, 2002, 16(4): 271–275. doi: 10.3969/j.issn.1000-5773.2002.04.006 [24] 印立魁, 蒋建伟. 多层球形预制破片战斗部破片初速场的计算模型 [J]. 含能材料, 2014, 22(3): 300–305. doi: 10.3969/j.issn.1006-9941.2014.03.006YIN L K, JIANG J W. Calculation model of initial velocity on multilayered spherical fragments warhead [J]. Chinese Journal of Energetic Materials, 2014, 22(3): 300–305. doi: 10.3969/j.issn.1006-9941.2014.03.006 -

下载:

下载: