Comparisons between DP780 and DP980 Duplex Steel Beams with Hat-Section under Axial Impact

-

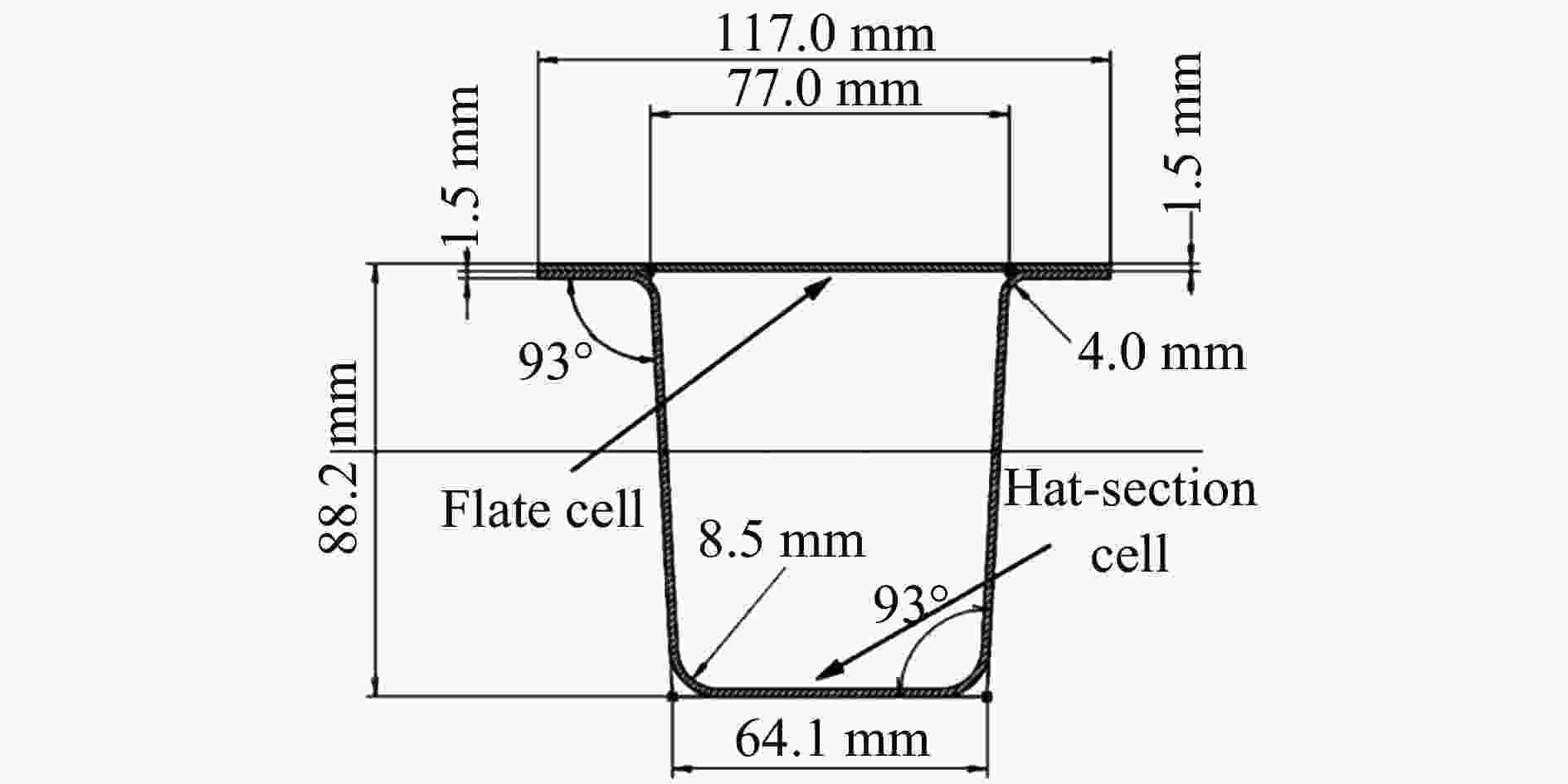

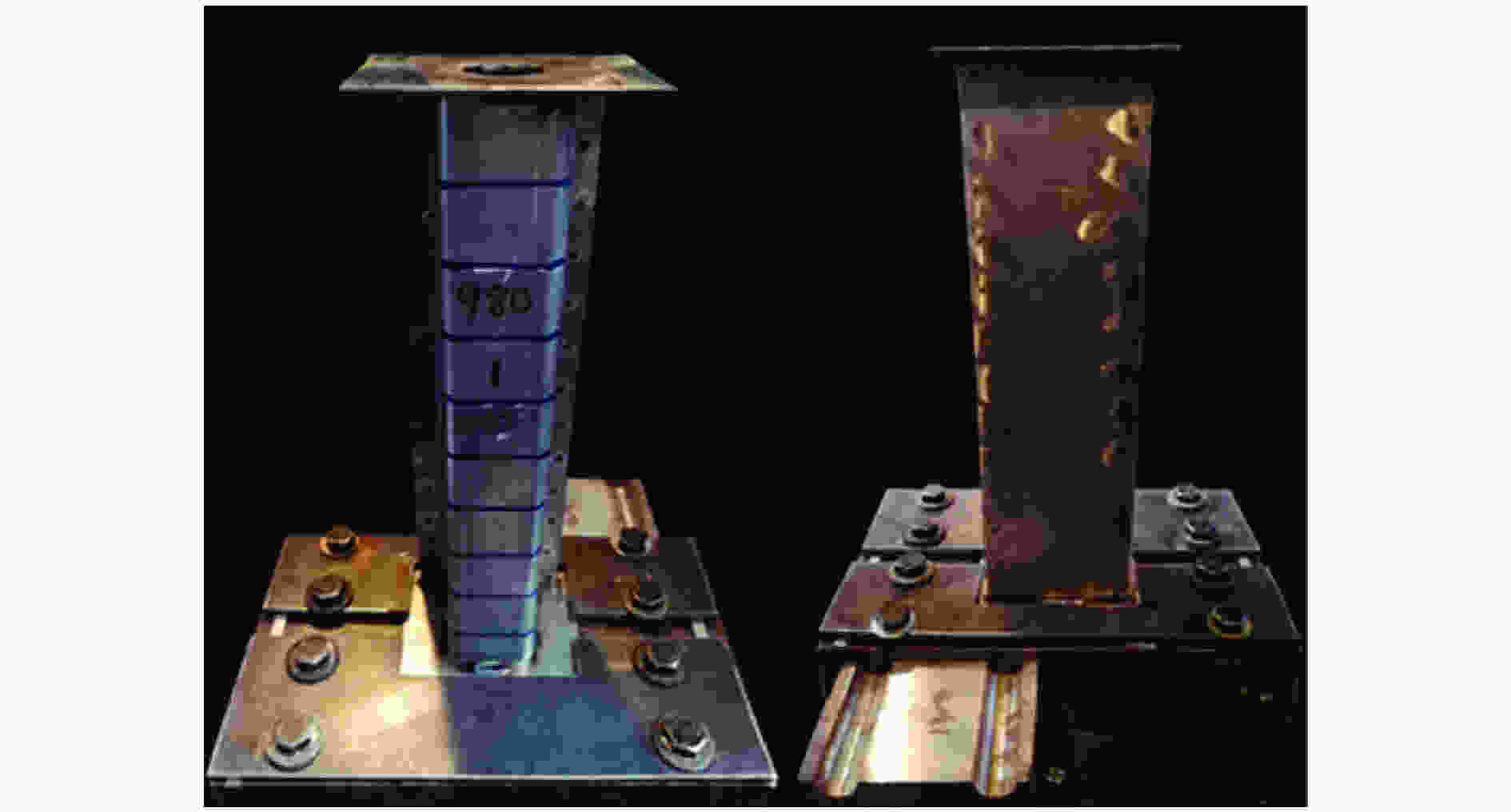

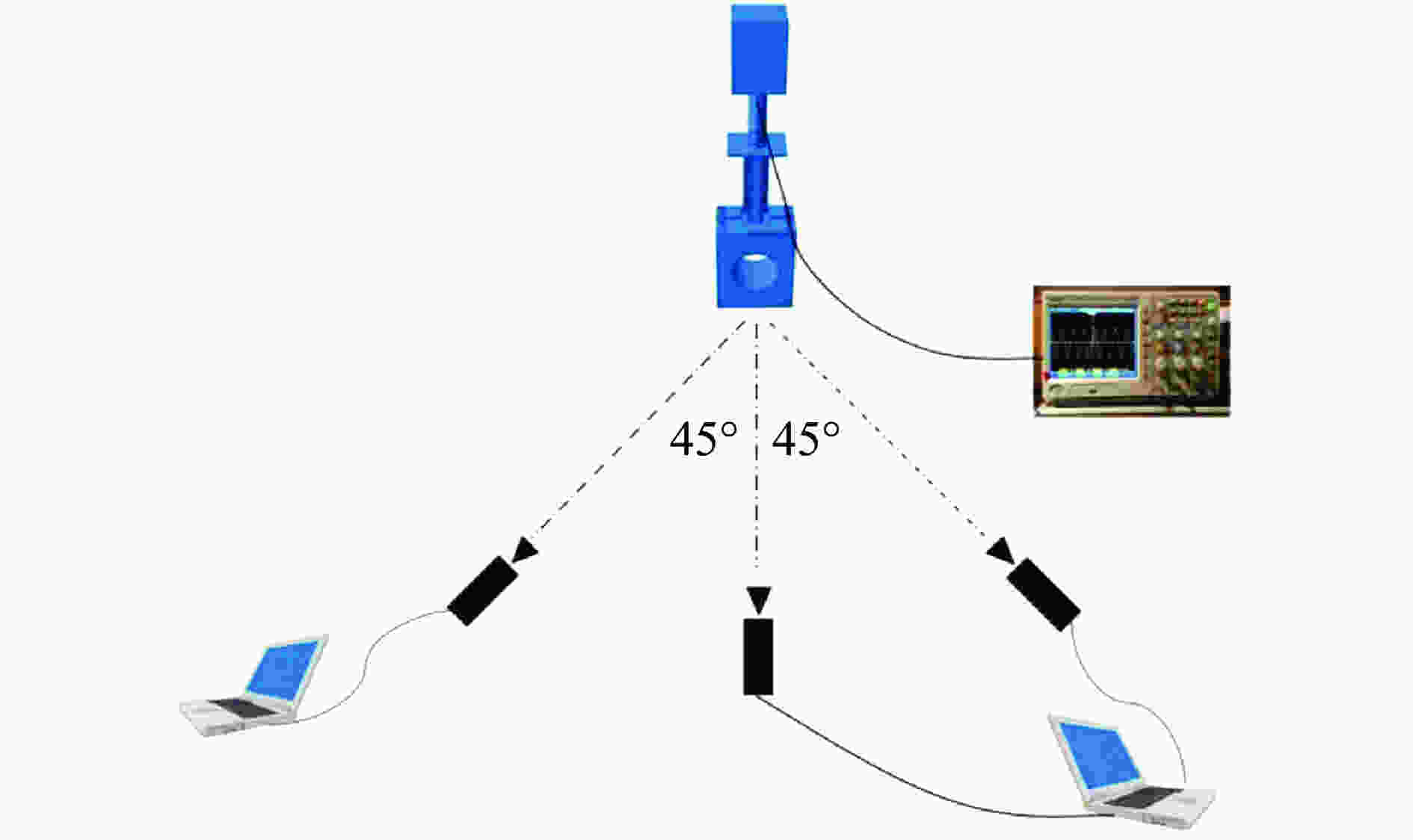

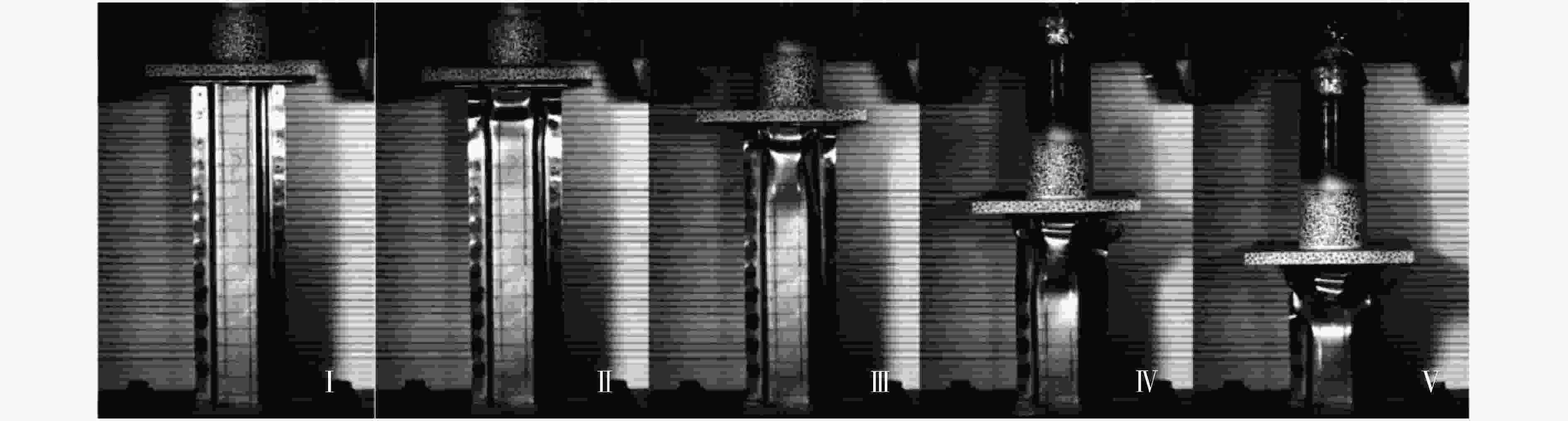

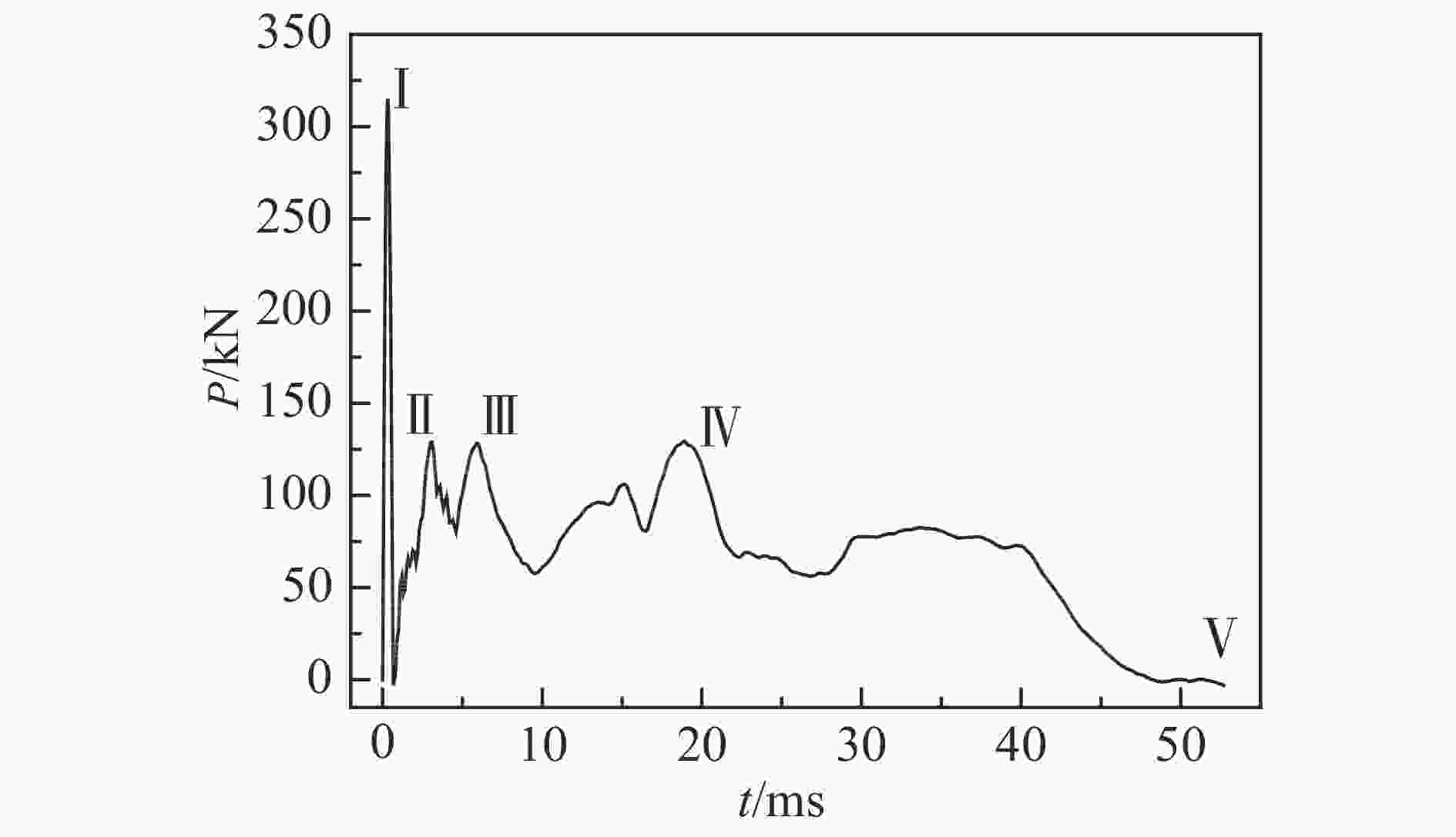

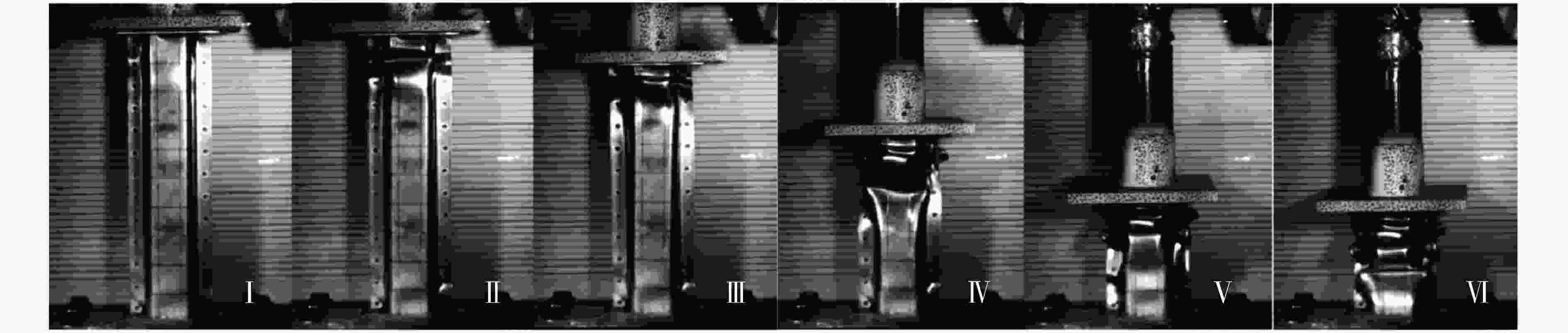

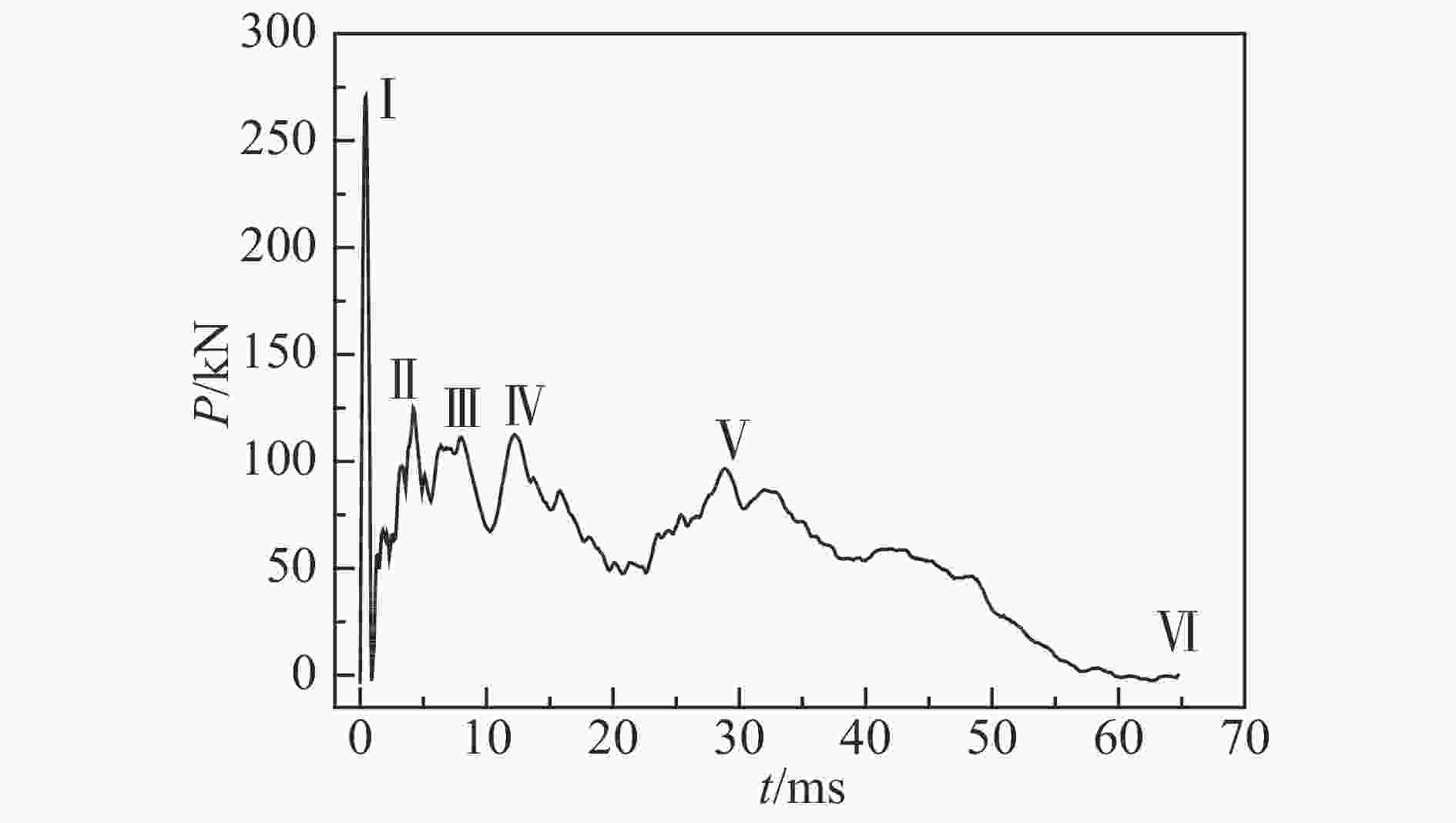

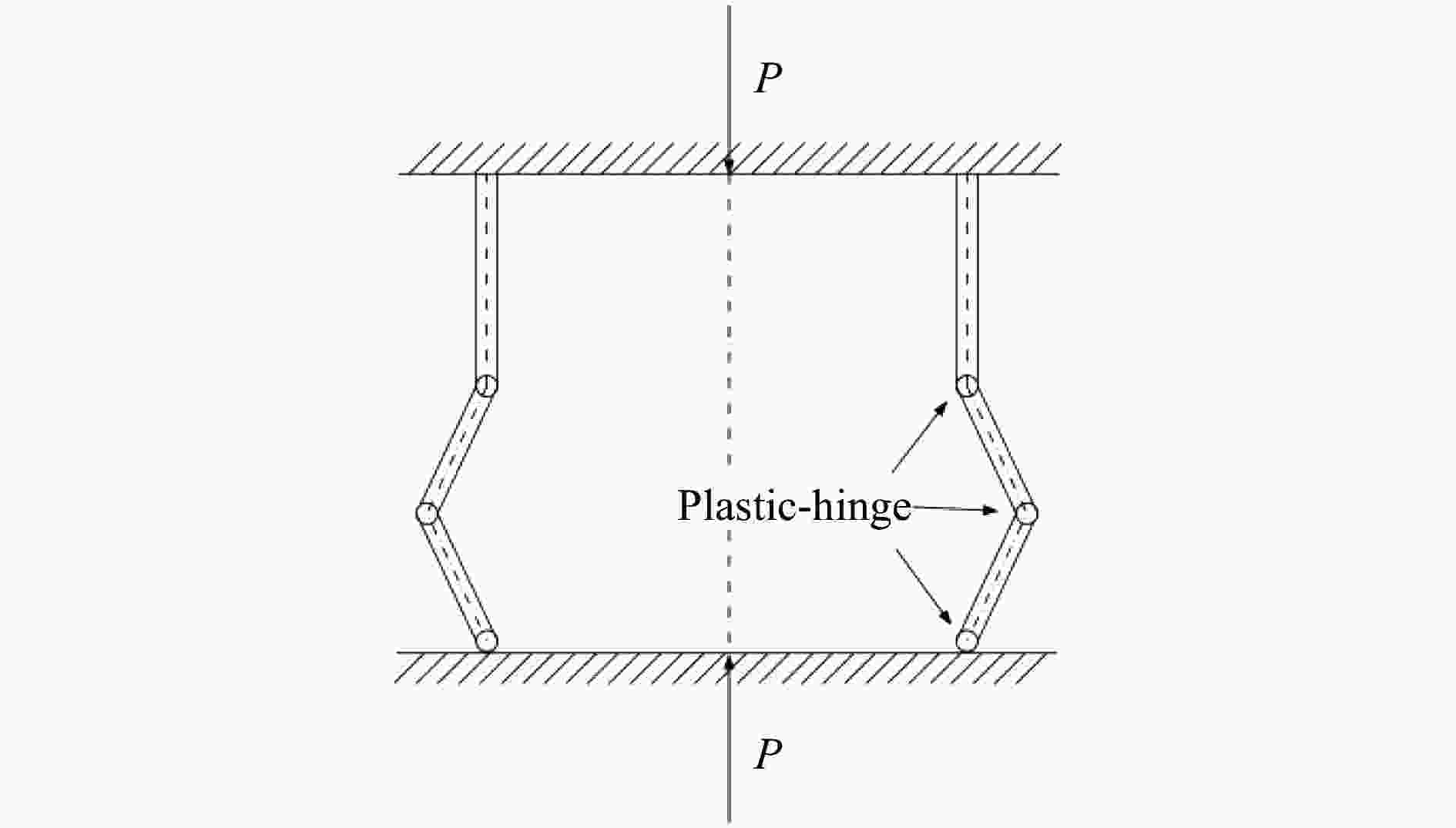

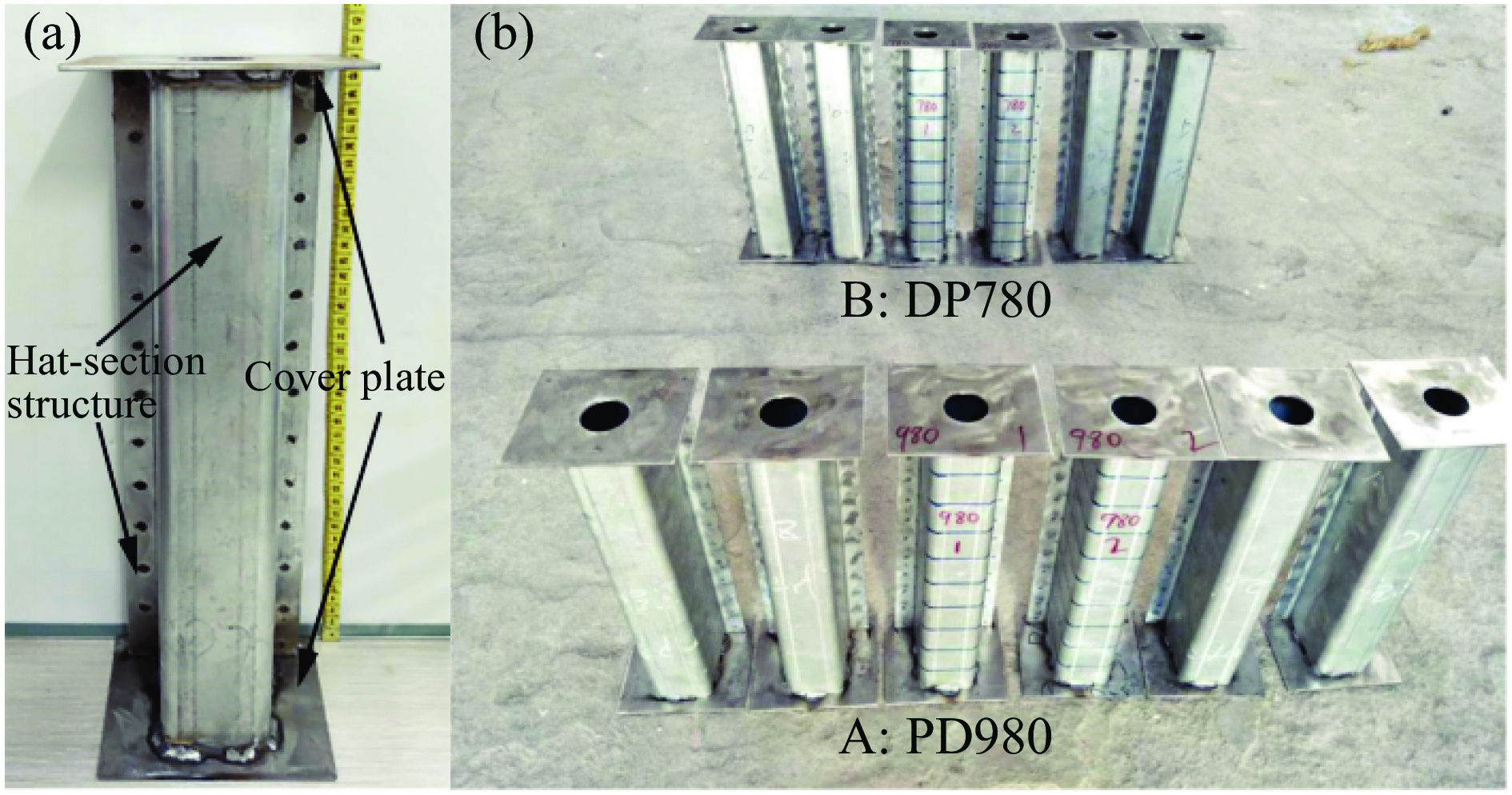

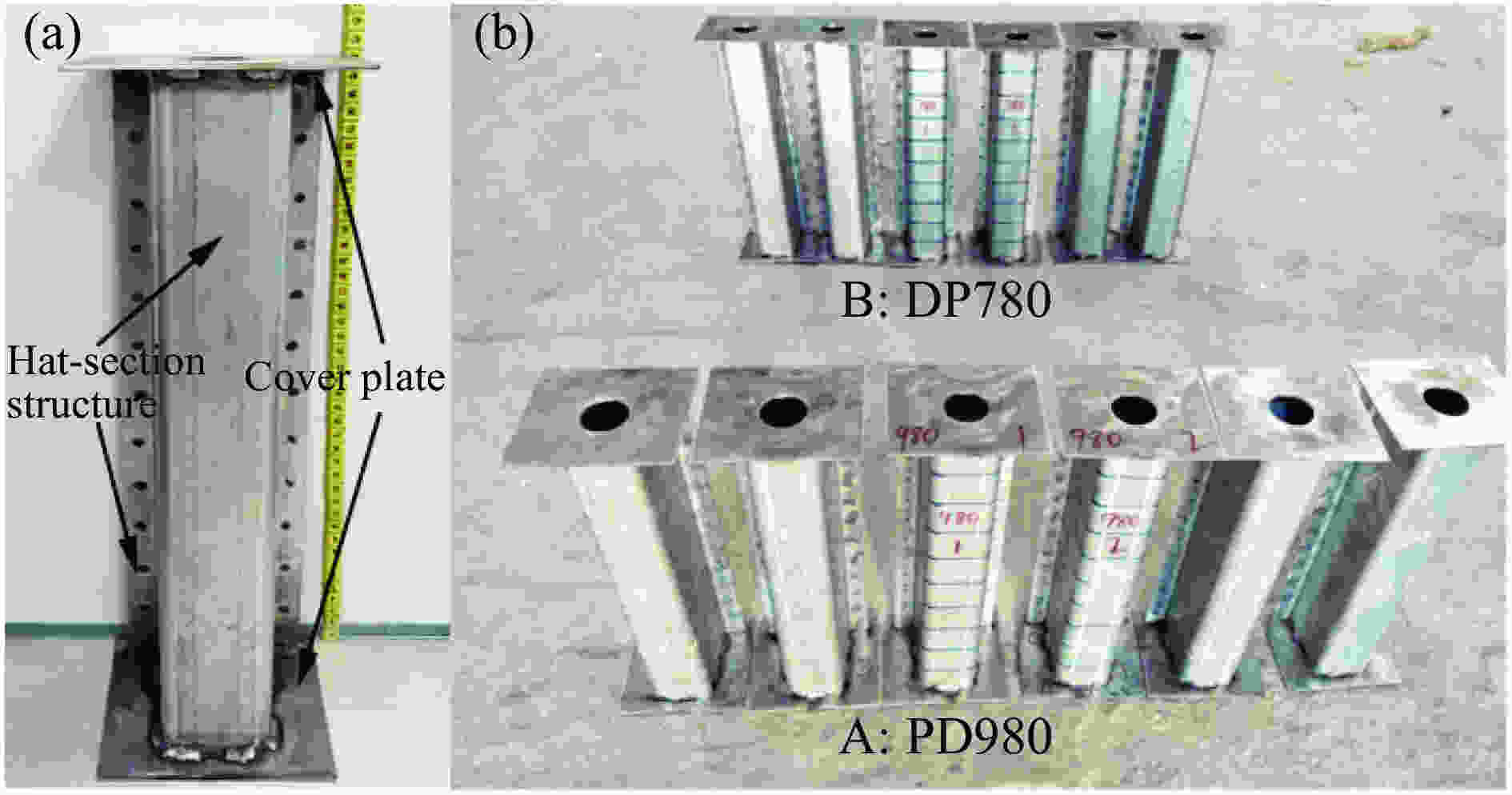

摘要: 作为汽车及航空工业中主要承载和碰撞吸能部件,帽型薄壁梁可通过自身结构塑性变形实现被动吸能。因此,研究帽型薄壁梁结构在冲击载荷作用下的变形模式和吸能特性对其被动安全设计具有重要的意义。分别对DP980和DP780双相钢帽型薄壁梁结构开展了落锤轴向冲击实验,并对其变形位移、峰值载荷、变形模态和能量吸收能力进行分析。研究结果表明:无论是DP980还是DP780帽型梁试件,在受到冲击载荷作用时,均从试件上部发生塑性屈曲变形并形成褶皱,其下部则无明显变形;DP980帽型梁冲击变形更小,残余高度更高,宜作为抗冲击变形防护结构;DP780帽型梁最终屈曲变形产生褶皱更多,冲击载荷作用时间增加,峰值载荷更低,宜作为抗冲击载荷防护结构。综合考虑吸能效果,DP980帽型梁的能量吸收能力与DP780帽型梁相近,研究结果为冲击防护结构的选材提供依据。Abstract: As the main energy absorbing component of bearing and collision in the automobile and aviation industry, the hat-section beam structure absorbs energy through plastic deformation of its own structure, which is the main criteria for previous safety design. Therefore, it is of great significance to study the deformation characteristics and energy absorption characteristics of the hat-section and thin-walled beam structure under impact load. In this paper, the axial dropping impact tests of DP780 and DP980 duplex steel with hat-section thin-walled beam structures are carried out with a dropping hammer designed by ourselves, and the maximum displacement, peak load, deformation modes and energy absorption are obtained. The results show that the plastic buckling of the upper part of the specimen is formed and the deformation of the lower part is unobvious for DP980 and DP780 hat-section beams under impact loads. The DP980 hat-section beam has less impact deformation and higher residual height, which can be used as the protection structure of anti-impact deformation. The DP780 hat-section beam has more wrinkles produced by final buckling deformation, and its impact time increases and the peak load is much lower, which can be used as the protection structure of anti-impact load. The energy absorption capacity of the DP980 hat-section beam is similar to that of the DP780 hat-section beam. The results provide the basis for the selection of anti-impact performance with thin-walled structure.

-

Key words:

- hat-section beam /

- duplex steel /

- axial impact /

- deformation modes /

- energy absorption capacity

-

表 1 实验变形参数

Table 1. Deformation parameters from experiments

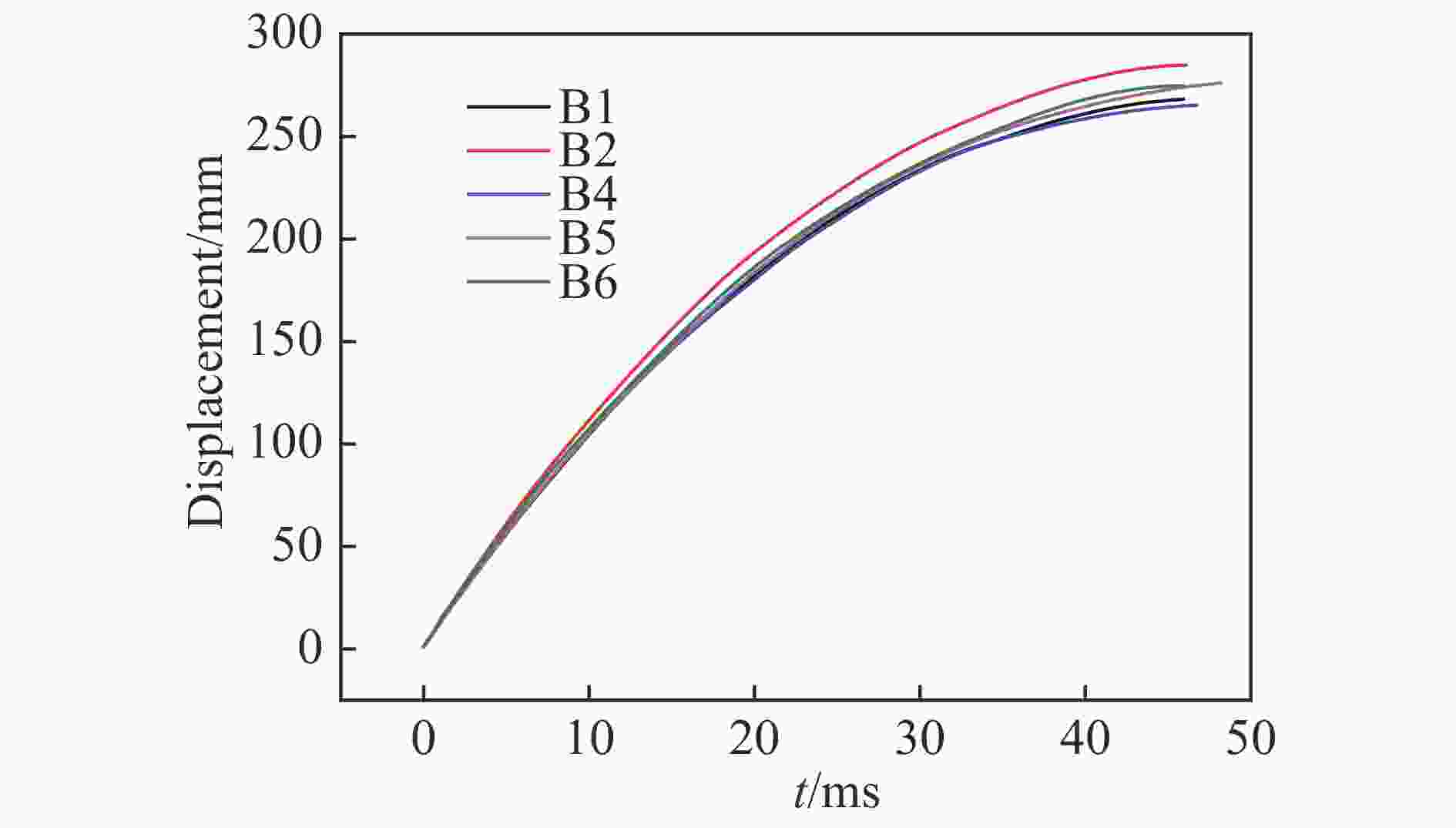

Specimen h/mm t/ms Specimen h/mm t/ms A1 200 48.2 B1 147 58.7 A2 198 48.6 B2 150 59.7 A3 198 48.8 B3 150 59.2 A4 198 48.4 B4 151 59.6 A5 193 49.3 B5 140 63.6 A6 192 49.9 B6 151 60.1 表 2 试件冲击实验结果

Table 2. Impact test results of the specimens

Specimen EA/kJ Fmax/kN Favg/kN η Specimen EA/kJ Fmax/kN Favg/kN η A1 16.9 327.64 84.50 0.2579 B1 17.5 269.27 69.16 0.2568 A3 17.1 315.52 84.65 0.2682 B2 17.6 268.58 70.40 0.2560 A4 17.1 301.67 84.75 0.2809 B4 17.7 271.19 71.08 0.2621 A5 17.2 312.59 83.09 0.2658 B5 17.6 273.48 67.69 0.2475 A6 17.3 306.69 83.17 0.2711 B6 17.2 260.60 69.07 0.2650 -

[1] ABRAMOWICZ W. Thin-walled structures as impact energy absorbers [J]. Thin-Walled Structures, 2003, 41(2): 91–107. [2] ABEDRABBO N, MAYER R, THOMPSON A, et al. Crash response of advanced high-strength steel tubes: experiment and model [J]. International Journal of Impact Engineering, 2009, 36(8): 1044–1057. doi: 10.1016/j.ijimpeng.2009.02.006 [3] ZHANG X W, SU H, YU T X. Energy absorption of an axially crushed square tube with a buckling initiator [J]. International Journal of Impact Engineering, 2009, 36(3): 402–417. doi: 10.1016/j.ijimpeng.2008.02.002 [4] ALEXANDER J M. An approximate analysis of the collapse of thin cylindrical shells under axial loading [J]. Quarterly Journal of Mechanics & Applied Mathematics, 1960, 13(1): 10–15. [5] WIERZBICKI T, ABRAMOWICZ W. On the crushing mechanics of thin-walled structures [J]. Journal of Applied Mechanics, 1983, 50(4): 727–734. [6] WHITE M D, JONES N, ABRAMOWICZ W. A theoretical analysis for the quasi-static axial crushing of top-hat and double-hat thin-walled sections [J]. International Journal of Mechanical Sciences, 1999, 41(2): 209–233. doi: 10.1016/S0020-7403(98)00048-4 [7] WHITE M D, JONES N. A theoretical analysis for the dynamic axial crushing of top-hat and double-hat thin-walled sections [J]. Proceedings of the Institution of Mechanical, 1999, 213(4): 307–325. [8] TARIGOPULA V, LANGSETH M, HOPPERSTAD O S, et al. Axial crushing of thin-walled high-strength steel sections [J]. International Journal of Impact Engineering, 2006, 32(5): 847–882. doi: 10.1016/j.ijimpeng.2005.07.010 [9] 顾纪超, 樊涛, 段利斌, 等. 异材异厚帽型梁结构轴向压溃理论研究 [J]. 汽车工程学报, 2016, 6(4): 252–259. doi: 10.3969/j.issn.2095-1469.2016.04.03GU J C, FAN T, DUAN L B, et al. Research on axial crushing theory of hat-section beam with different materials and thickness [J]. Chinese Journal of Automotive Engineering, 2016, 6(4): 252–259. doi: 10.3969/j.issn.2095-1469.2016.04.03 [10] 王特捷, 付应乾, 俞鑫炉, 等. 帽型梁落锤轴向冲击实验及有限元分析 [J]. 现代应用物理, 2014(1): 59–62. doi: 10.3969/j.issn.2095-6223.2014.01.011WANG T J, FU Y Q, YU X L, et al. Experiment and the finite element analysis for hat-beam structure under axial crash of dropping hammer [J]. Modern Applie Physics, 2014(1): 59–62. doi: 10.3969/j.issn.2095-6223.2014.01.011 [11] 李亚, 陈新平, 连昌伟. 双相钢DP600帽型梁碰撞实验与数值模拟 [J]. 精密成形工程, 2017, 9(6): 87–92. doi: 10.3969/j.issn.1674-6457.2017.06.017LI Y, CHEN X P, LIAN C W. Collision experiment and numerical simulation on hat-shape beam by dual phase steel DP600 [J]. Journal of Netshape Forming Engineering, 2017, 9(6): 87–92. doi: 10.3969/j.issn.1674-6457.2017.06.017 [12] 田泽, 韩阳, 尹晓文, 等. 截面几何参数对帽型梁轴向冲击响应的影响 [J]. 高压物理学报, 2018, 32(5): 94–101. doi: 10.11858/gywlxb.20180521TIAN Z, HAN Y, YIN X W, et al. Effect of sectional geometrical parameters of hat-section beam on its axial impact responses [J]. Chinese Journal of High Pressure Physics, 2018, 32(5): 94–101. doi: 10.11858/gywlxb.20180521 [13] 朱飞鹏, 龚琰, 白鹏翔, 等. 基于二维DIC的脆性材料拉伸应力-应变曲线测定 [J]. 实验力学, 2018, 33(3): 333–342. doi: 10.7520/1001-4888-17-023ZHU F P, GONG Y, BAI P X, et al. Determination of tensile stress-strain curve of brittle materials based on two-dimensional digital image correlation [J]. Journal of Experimental Mechanics, 2018, 33(3): 333–342. doi: 10.7520/1001-4888-17-023 [14] 江志勇.基于轿车薄壁构件碰撞的变形及吸能特性的仿真与分析 [D]. 武汉: 武汉理工大学, 2009: 41–43. [15] TANG T, ZHANG W, YIN H, et al. Crushing analysis of thin-walled beams with various section geometries under lateral impact [J]. Thin-Walled Structures, 2016, 102: 43–57. doi: 10.1016/j.tws.2016.01.017 -

下载:

下载: