Numerical Simulation Analysis of Back Fragmentation of Sphere by Hypervelocity Impact

-

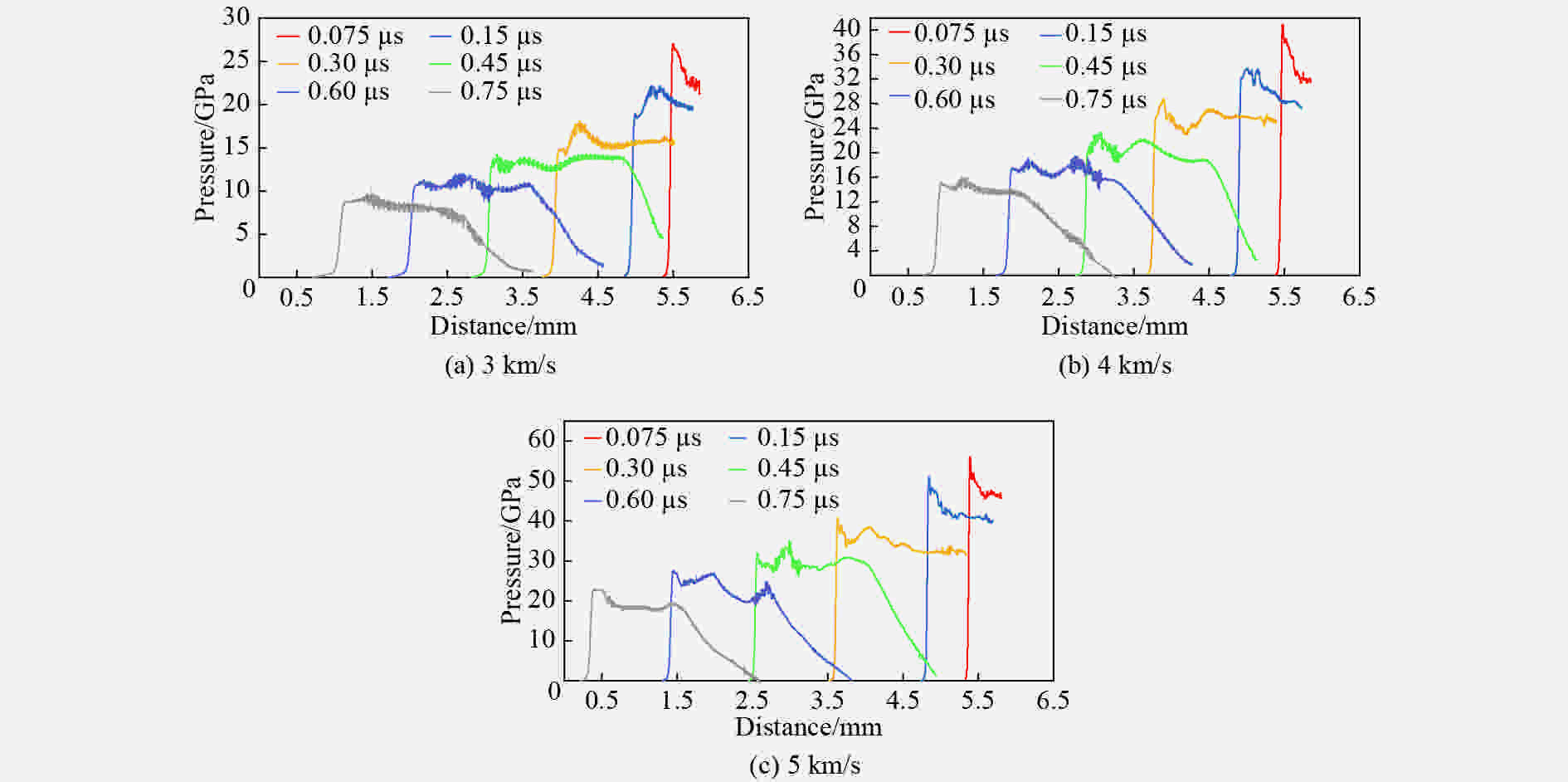

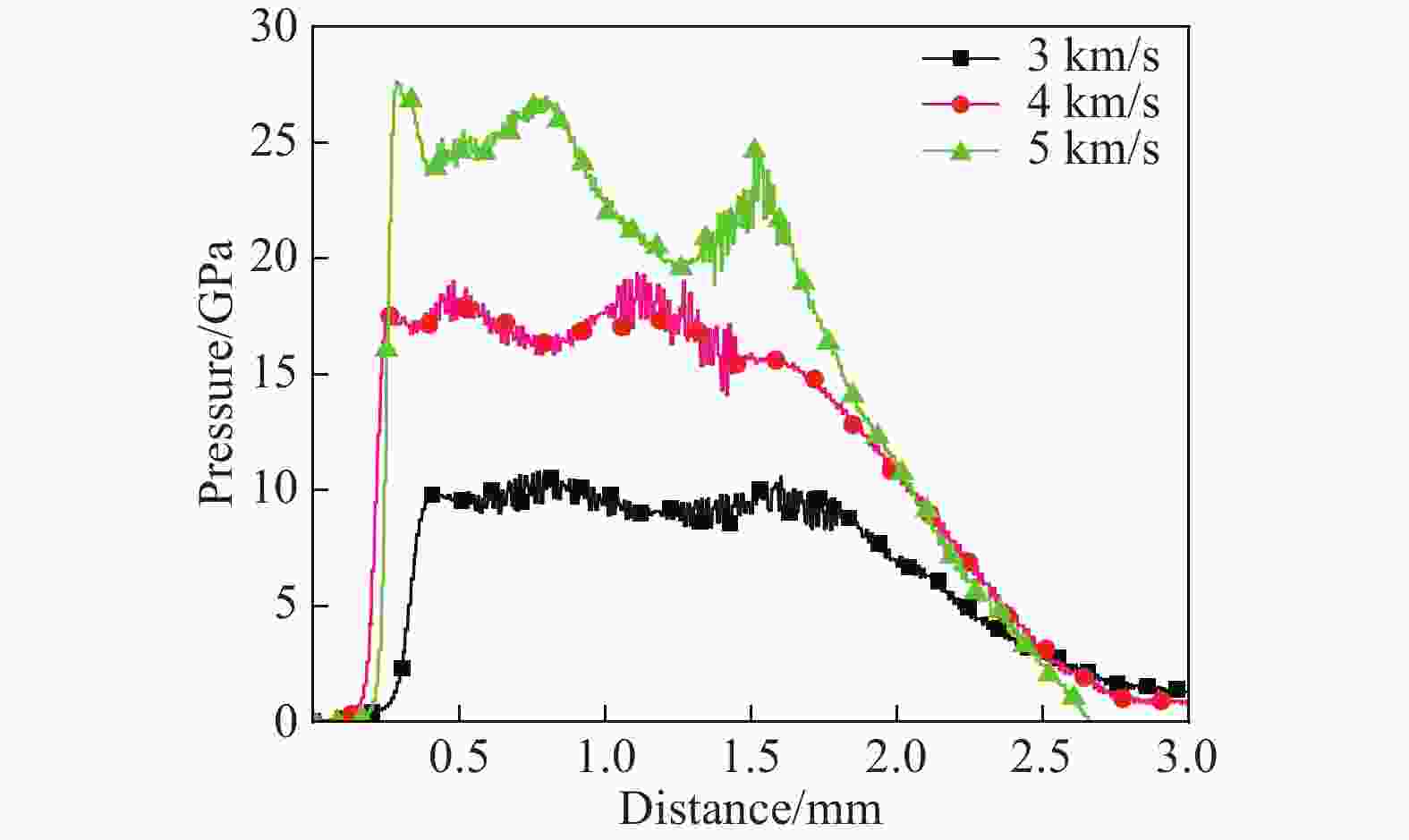

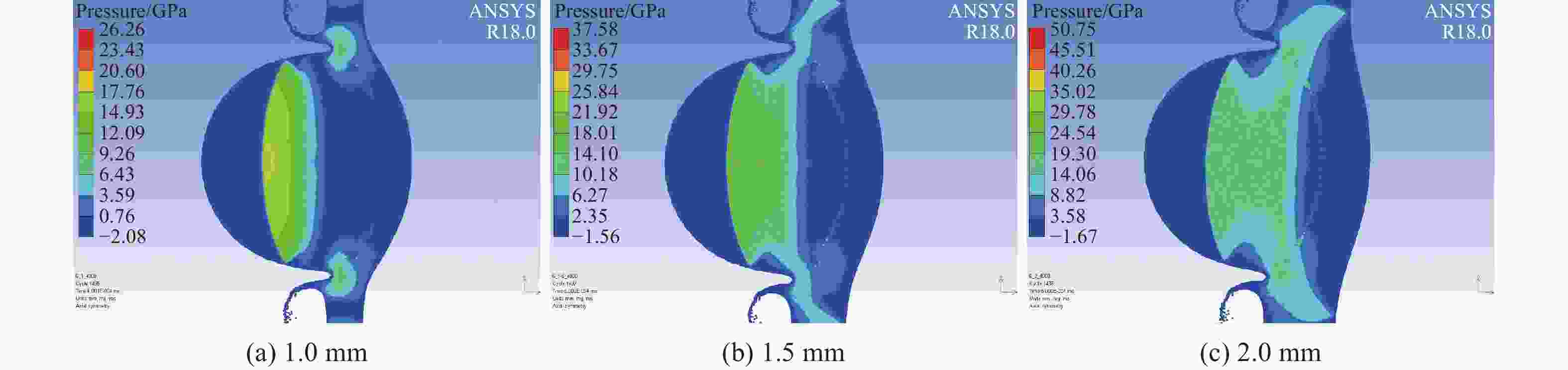

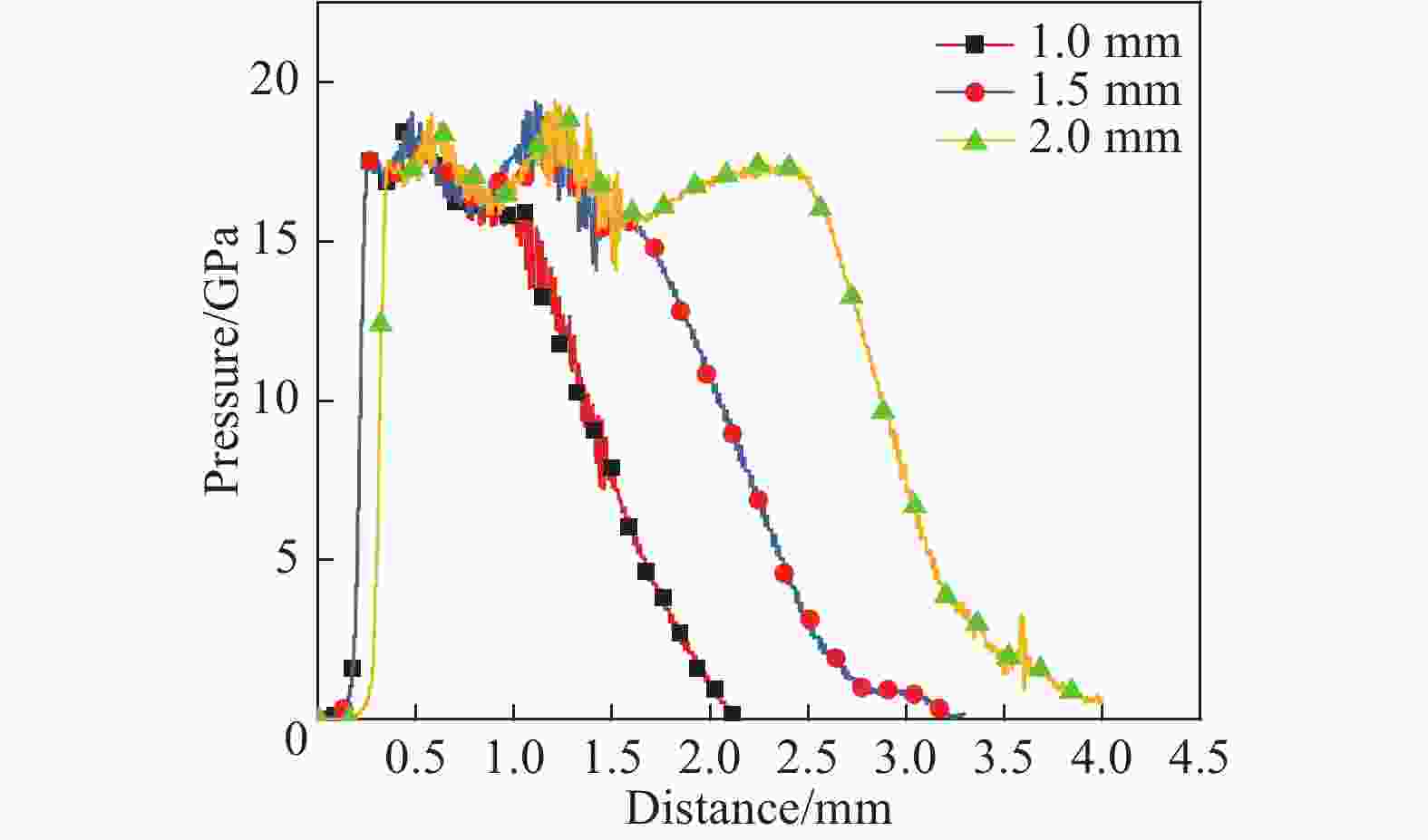

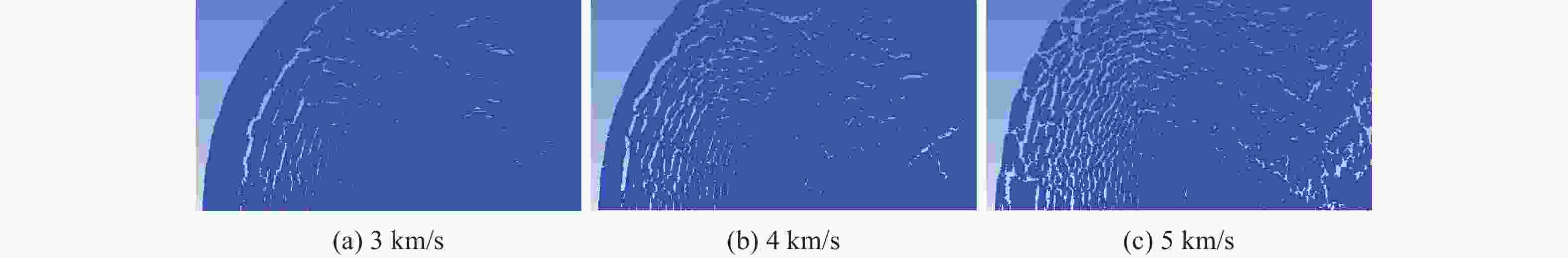

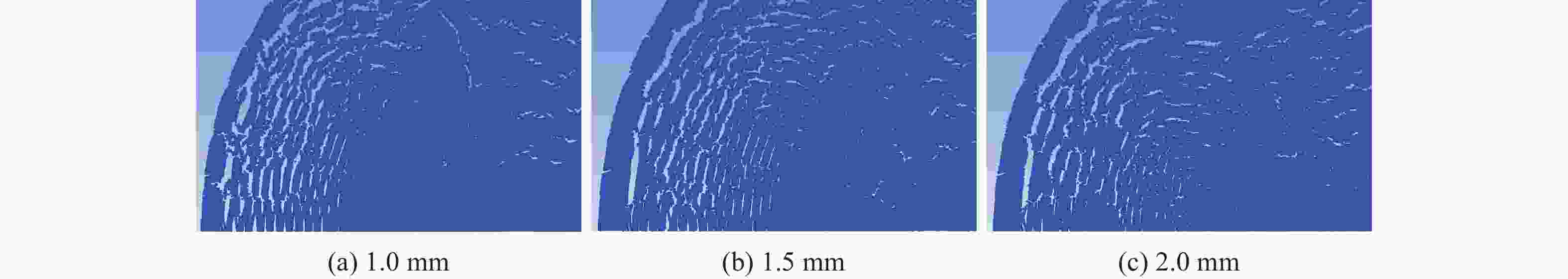

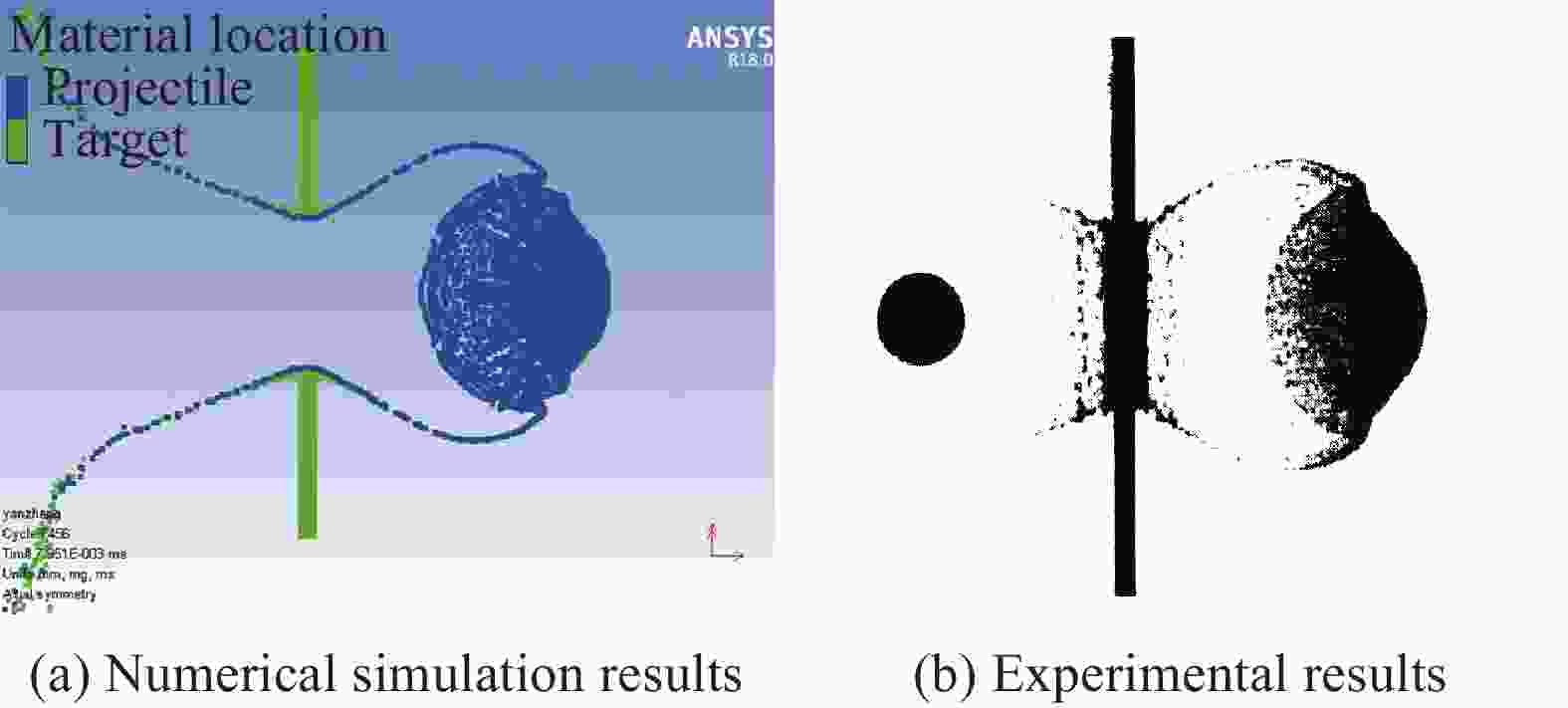

摘要: 选取合适的材料状态方程和强度模型,通过数值模拟分析超高速撞击下弹丸材料的破碎行为。弹丸的破碎主要有两种:稀疏波引起的层裂和材料在高压作用下的碎裂。由于层裂影响和高压影响下弹丸的破碎方式不同,导致两种情况下材料产生的碎片形状和大小不同。分析球形弹丸在撞击靶板过程中压力脉冲的传播及衰减形式发现:在弹丸和靶板尺寸相同的情况下,弹丸中压力脉冲的脉宽基本保持不变,而峰值压力随着撞击速度的增加而增加;在撞击速度相同的情况下,弹丸中压力脉冲的峰值压力基本不变,而压力脉冲的脉宽随着靶板厚度的增加而增加。弹丸中传播的压力脉冲与后期弹丸背表面的层裂相关,其峰值及变化速率直接影响背表面层裂厚度,其脉宽直接影响背表面沿弹丸径向的层裂深度。得到层裂厚度以及层裂破碎方式的影响区域,对研究后期碎片云分布有重要参考价值。Abstract: The appropriate material state equations and strength models were chosen. Through the numerical simulation results, the fragmentation behavior of the projectile material is analyzed. The fragmentation of the projectile mainly consists of spallation caused by release waves and fragmentation of the material under high pressure. Due to the influence of the spallation and the fragmentation method of the projectile under the influence of high pressure, It also causes the shape and size of the fragments produced by the material in two cases. This paper analyzes the propagation and attenuation of pressure pulses in a projectile during the impact of a spherical projectile on a target plate. It was found that the pulse width of the pressure pulse in the projectile remained substantially unchanged when the size of the projectile and the target were the same, and the peak pressure increased as the impact velocity increased. At the same impact velocity, the peak pressure of the pressure pulse propagating in the projectile is substantially constant, and the pulse width of the pressure pulse increases as the thickness of the target increases. The pressure pulse propagated in the projectile is related to the spallation of the back surface of the projectile. The peak value and rate of change of the pressure pulse directly affect the thickness of the back surface layer. The width of the pressure pulse directly affects the depth of the lamination of the back surface along the radial direction of the projectile. The affected area of the fracture-cracking method and the thickness of the spar are obtained, which have important reference value for the distribution of fragments in the debris cloud in the later stage.

-

Key words:

- spall /

- pressure pulse /

- hypervelocity impact /

- breaking mode /

- distribution

-

表 1 Al2024-T351材料的Johnson-Cook本构模型参数

Table 1. Johnson-Cook model parameters for Al2024-T351

A/MPa B/MPa C m n Troom/K Tmelt/K 265 426 0.015 1 0.34 300 775 表 2 Al2024-T351材料的Mie-Grüneisen状态方程参数

Table 2. Mie-Grüneisen state equation parameters for Al2024-T351

ρ0/(g·cm-3) C0/(m·s-1) S Γ0 2.785 5328 1.338 2 -

[1] 龚自正, 徐坤博, 牟永强, 等. 空间碎片环境现状与主动移除技术 [J]. 航天器环境工程, 2014(2): 129–135GONG Z Z, XU K B, MOU Y Q, et al. Current status and active removal technology of space debris environment [J]. Spacecraft Environmental Engineering, 2014(2): 129–135 [2] 迟润强, 庞宝君, 何茂坚, 等. 球形弹丸超高速正撞击薄板破碎状态实验研究 [J]. 爆炸与冲击, 2009, 29(3): 231–236 doi: 10.3321/j.issn:1001-1455.2009.03.002CHI R Q, PANG B J, HE M J, et al. Experimental study on the state of ultra-high speed positive impact thin plate of spherical projectile [J]. Explosion and Shock Waves, 2009, 29(3): 231–236 doi: 10.3321/j.issn:1001-1455.2009.03.002 [3] 徐金中, 汤文辉, 徐志宏. 超高速碰撞碎片云特征的SPH方法数值分析 [J]. 高压物理学报, 2008, 22(4): 377–383 doi: 10.3969/j.issn.1000-5773.2008.04.007XU J Z, TANG W H, XU Z H. Numerical analysis of SPH method for ultra-high speed collision debris cloud [J]. Chinese Journal of High Pressure Physics, 2008, 22(4): 377–383 doi: 10.3969/j.issn.1000-5773.2008.04.007 [4] 卞梁, 王肖钧, 肖卫国, 等. 应力波和层裂计算中的光滑粒子法 [J]. 中国科学技术大学学报, 2007, 37(7): 706–710, 723 doi: 10.3969/j.issn.0253-2778.2007.07.003BIAN L, WANG X J, XIAO W G, et al. Smooth particle method in stress wave and spallation calculation [J]. Journal of University of Science and Technology of China, 2007, 37(7): 706–710, 723 doi: 10.3969/j.issn.0253-2778.2007.07.003 [5] 迟润强. 弹丸超高速撞击薄板碎片云建模研究 [D]. 哈尔滨: 哈尔滨工业大学, 2010.CHI R Q. Research on debris cloud modeling of projectile ultra-high speed impacting sheet [D]. Harbin: Harbin Institute of Technology, 2010. [6] JOHNSON G R, COOK W H. A constitutive model and data for materials subjected to large strains, high strain rates and high temperatures [C]//Proceedings of the 7th International Symposium on Ballistics. The Hague, Netherlands, 1983. [7] PIEKUTOWSKI A J. Formation and description of debris clouds produced by hypervelocity impact: NASA8-38856 [R]. 1996: 169–175. [8] GRADY D E, KIPP M E. Impact failure and fragmentation properties of metals: SAND98-0387 UC-704 [R]. 1998: 33–34. [9] 王礼立. 应力波基础 [M]. 2版. 北京: 国防工业出版社, 2005: 60–64WANG L L. Stress wave foundation [M]. 2nd Ed. Beijing: National Defense Industry Press, 2005: 60–64. [10] PIEKUTOWSKI A J. Fragmentation-initiation threshold for spheres impacting at hypervelocity [J]. International Journal of Impact Engineering, 2003, 29: 563–566. doi: 10.1016/j.ijimpeng.2003.10.005 -

下载:

下载: