Dynamic Response of Polyurea Coated Steel Plate under Blast Loading

-

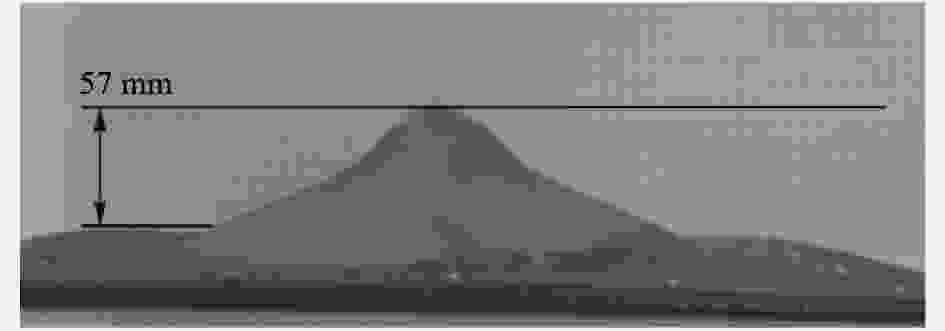

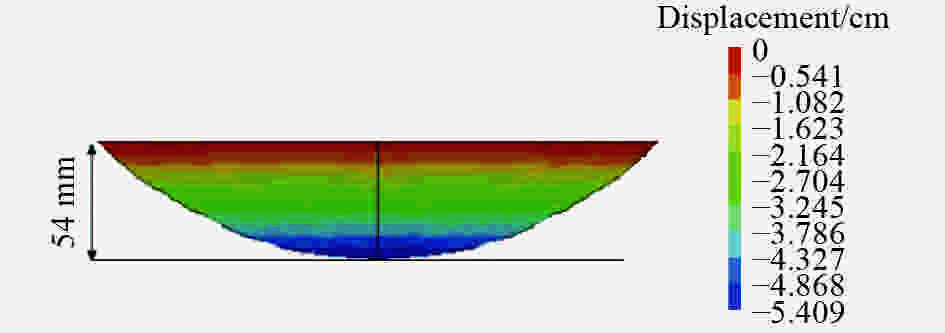

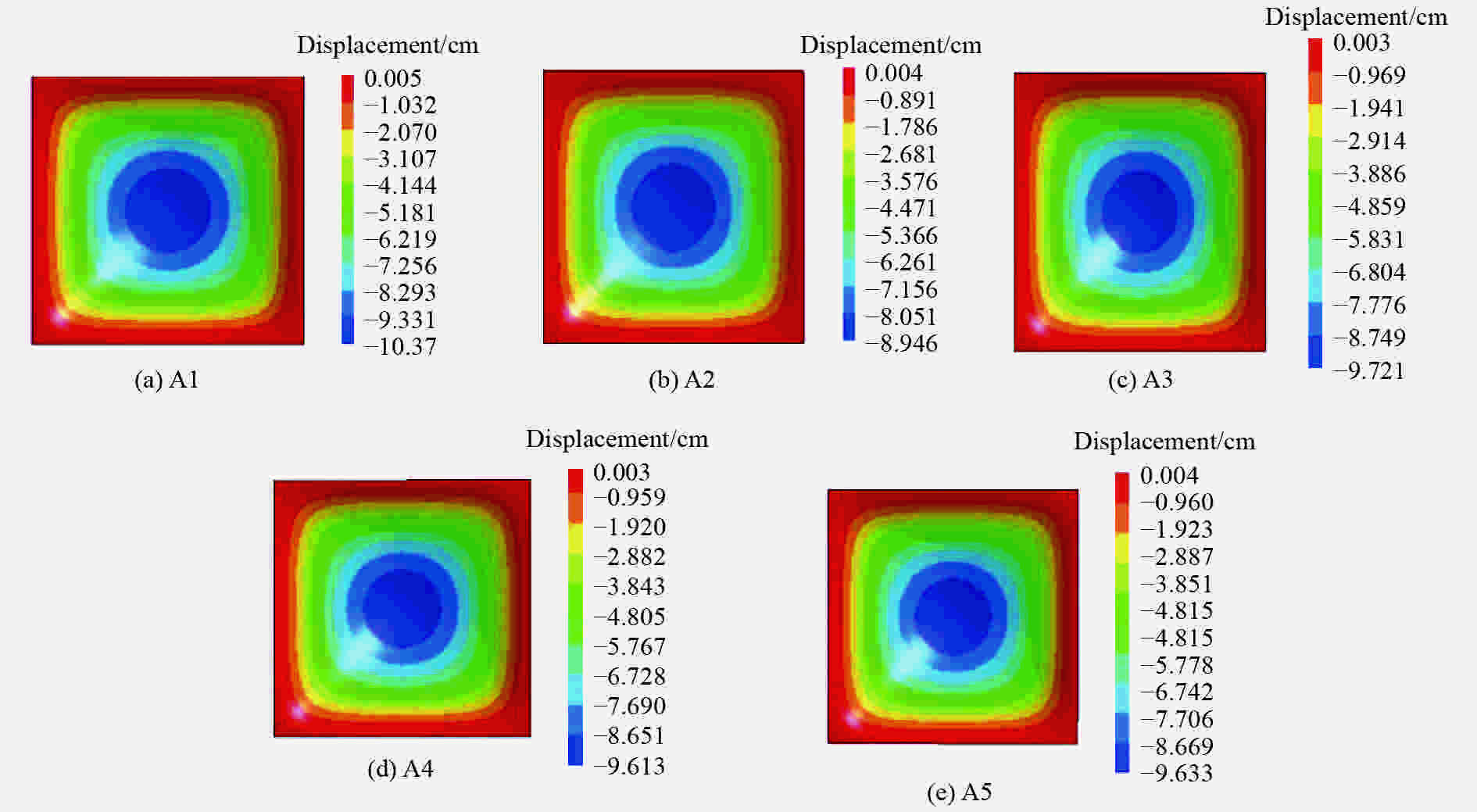

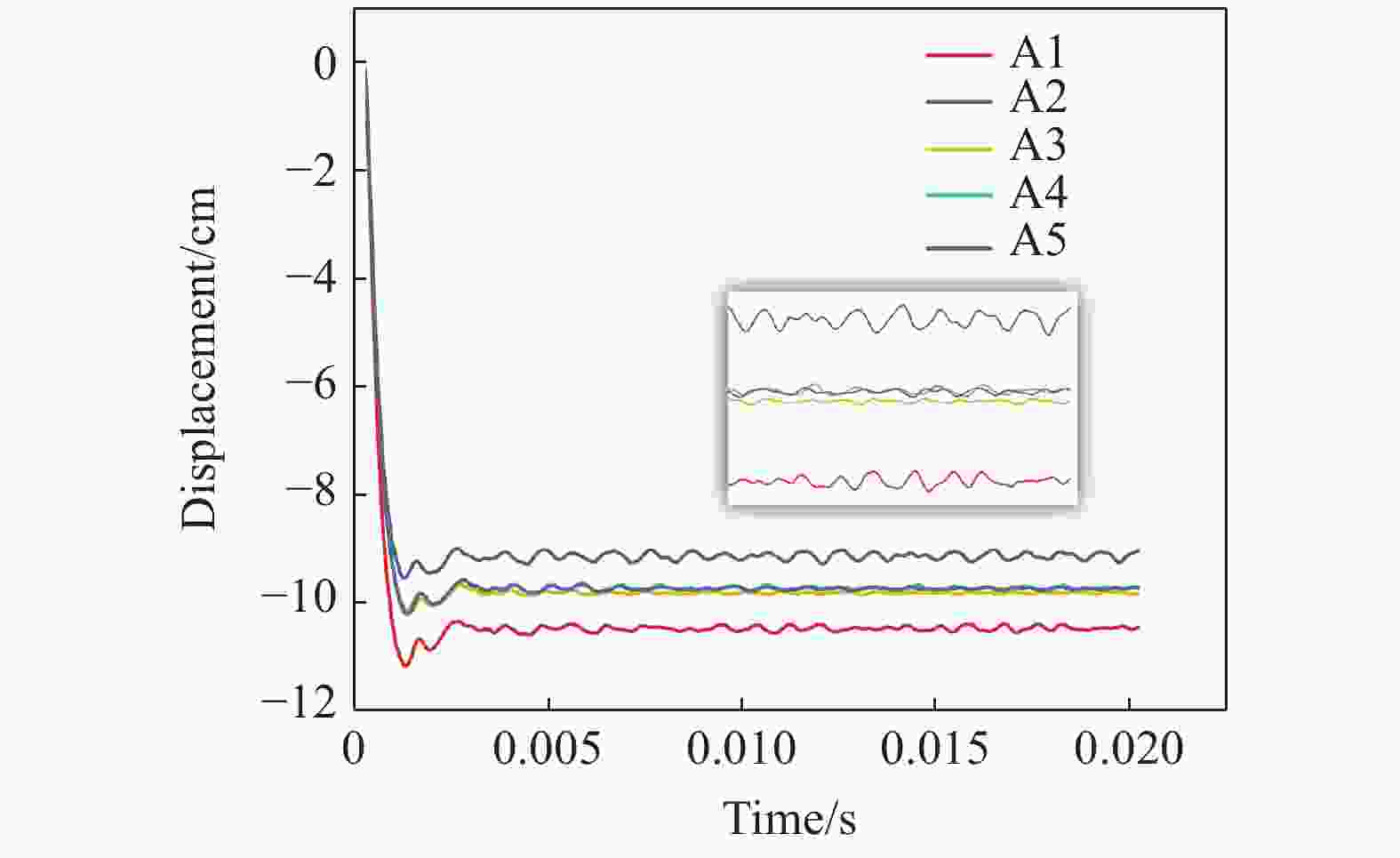

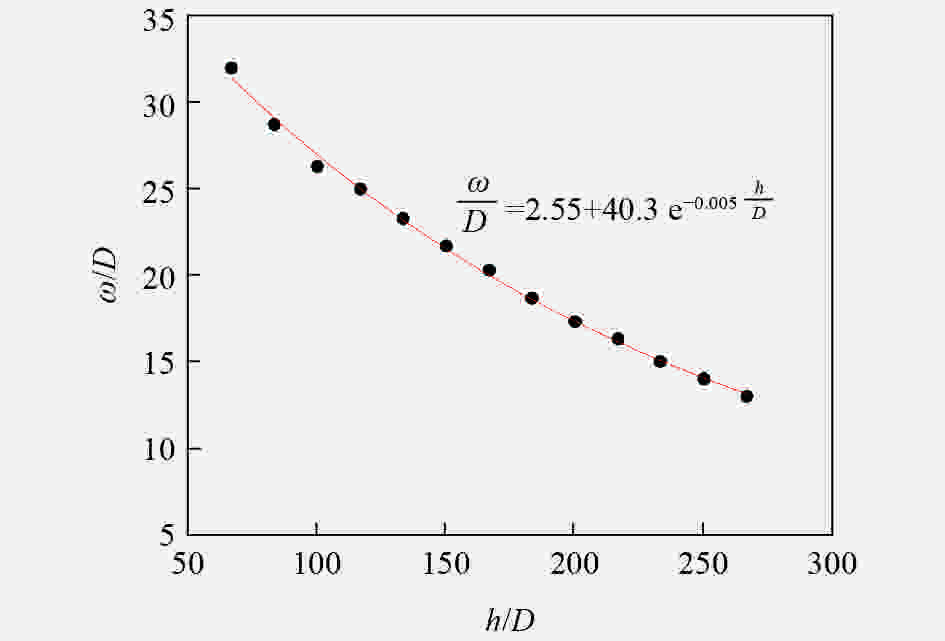

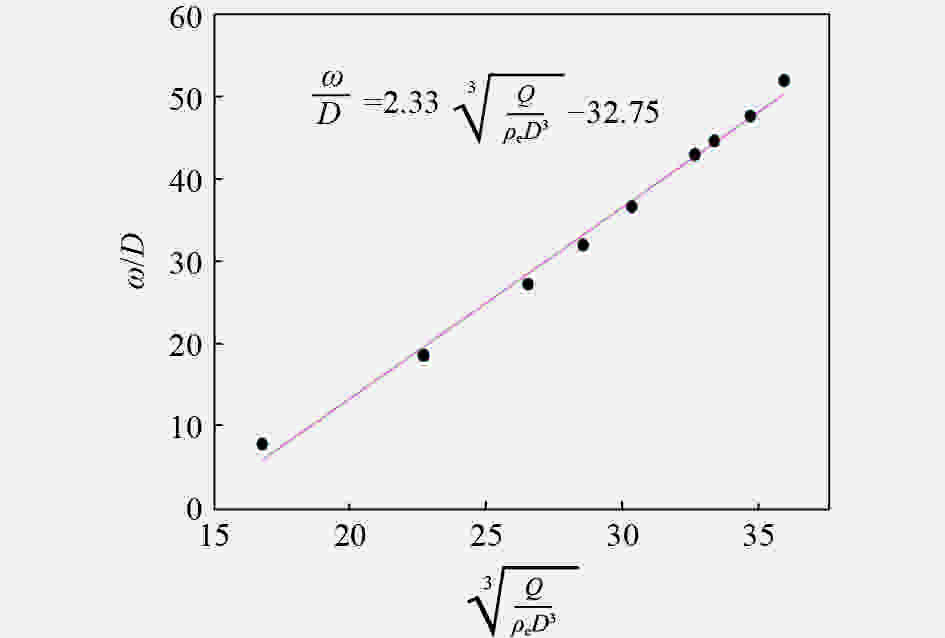

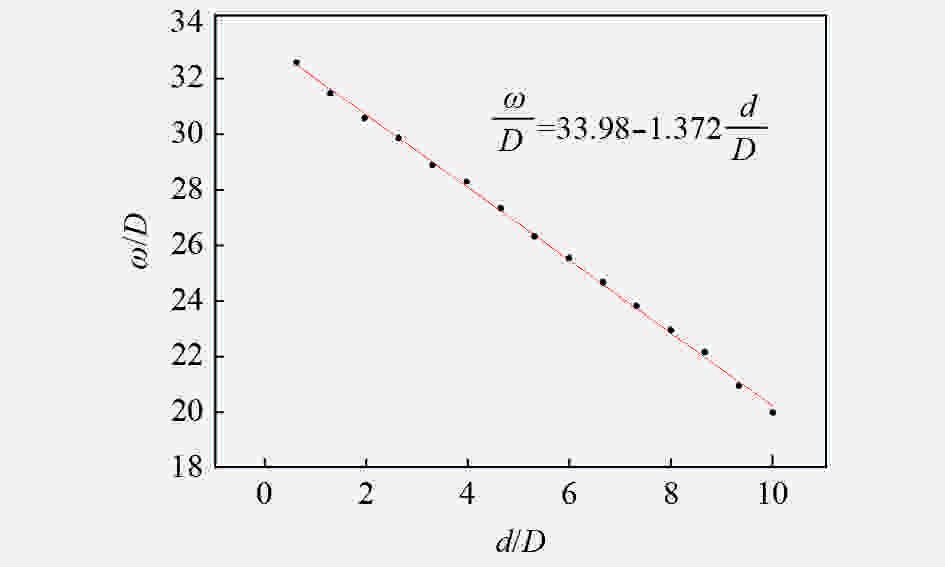

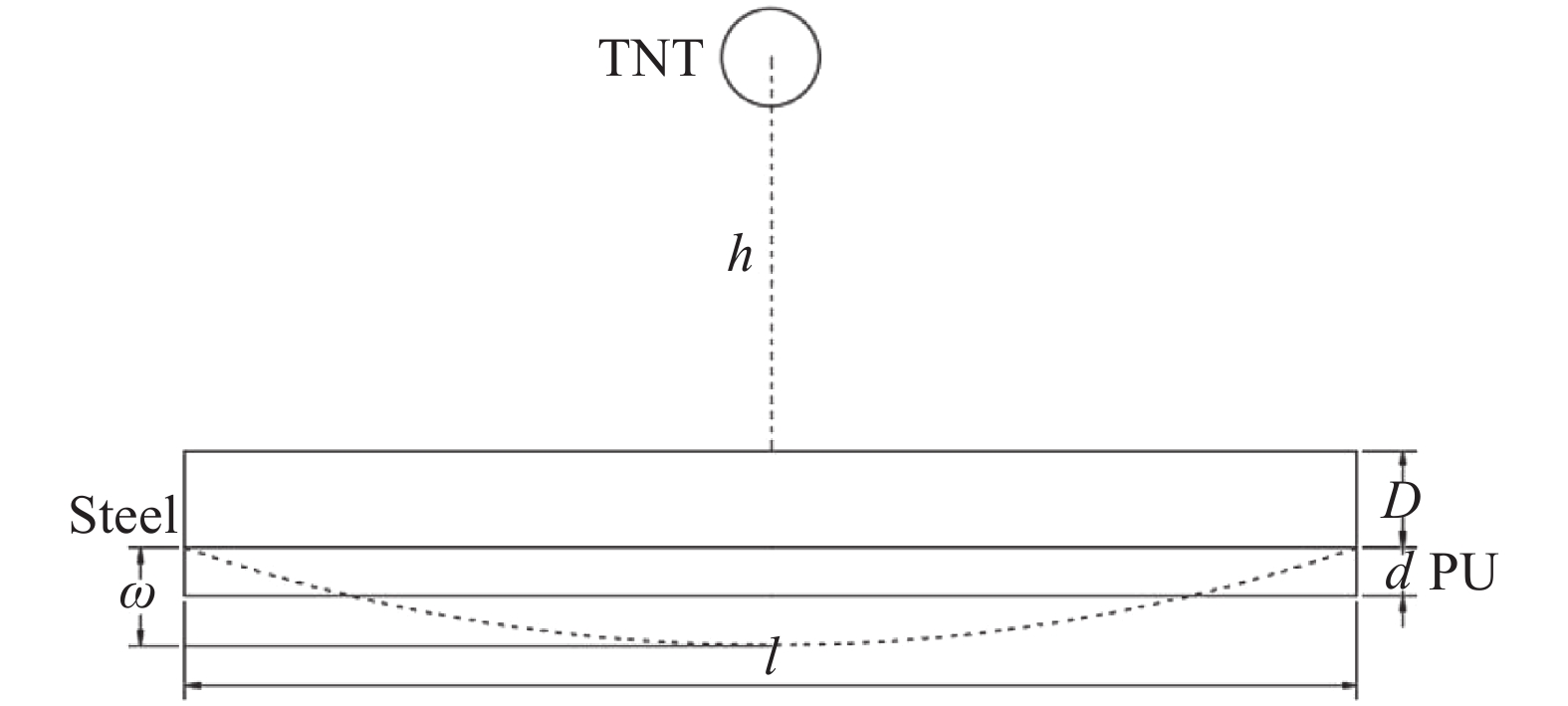

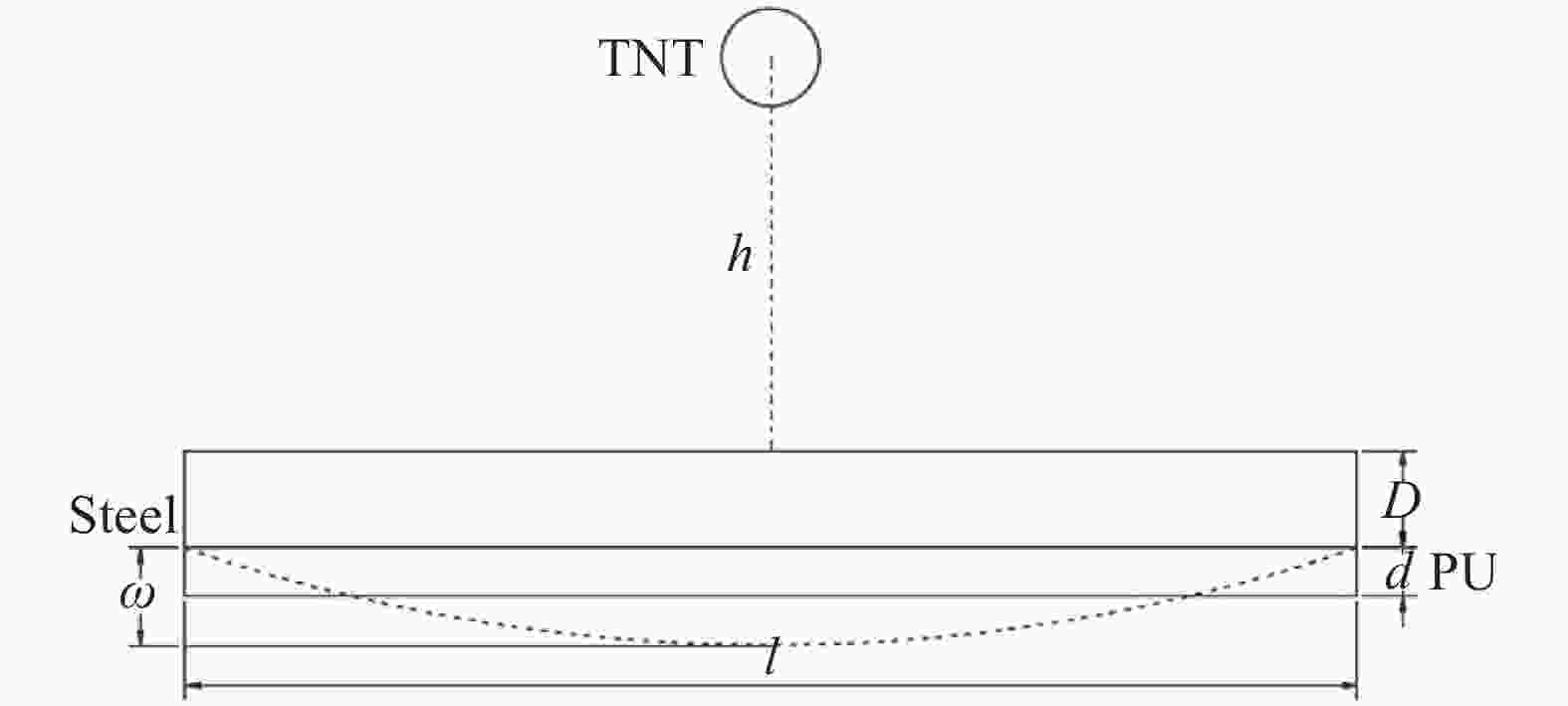

摘要: 在验证了所用方法有效性的基础上,采用有限元软件LS-DYNA数值模拟了等面密度聚脲涂覆钢板结构及单一钢板在空爆下的动态响应,分析了聚脲涂覆位置对其抗爆性的影响;在此基础上,通过量纲分析的方法讨论了爆心距、炸药质量、涂覆聚脲厚度对钢板变形的影响规律。结果表明,聚脲涂覆在钢板上的位置影响其抗爆性能。其他变量一定的情况下,钢板中心最大位移随爆心距的增加近似呈指数递减趋势;改变炸药质量时,钢板中心最大位移随炸药质量的增加近似呈线性递增趋势;改变涂覆聚脲厚度时,钢板中心最大位移随涂层厚度的增加近似呈线性递减趋势。Abstract: The dynamic response of the equivalent areal density polyurea-coated steel plate and a single steel plate under air blast loads is simulated by using the finite element software LS-DYNA after the validity of this method is demonstrated. The influence of polyurea coating position on its antiknock ability is analyzed; Besides, the method of dimension analysis is employed to study the response of the distance between explosive and steel plate, spherical charge’s quality, and the polyurea layer thickness on the deformation of steel plates based on the prior study. The results show that the position of polyurea coated on steel plate affects its antiknock performance. When other variables are assumed to be constant, the maximum displacement of the center of the steel plate exponentially decreased with the increase of the distance between the distance between explosive and steel plate; Moreover, when the quality of the explosive is changed, the maximum displacement of the steel plate increases linearly with the increase of the explosive mass; Also, when the thickness of the coated polyurea is changed, the maximum displacement of the steel sheet decreases linearly with the increase of the thickness of the coating.

-

Key words:

- polyurea coated steel plate /

- dimensional analysis /

- displacement /

- blast load /

- antiknock ability

-

Density/(kg·m–3) Tensile strength/MPa Elongation at break/% Tear strength/(kN·m–1) Shore hardness (HA) 1020 24 400 85 85–95 表 2 结构设计方案

Table 2. Structural design schemes

Condition

numberStructural

diagramSteel plate

thickness/mmPolyurea

thickness/mmTNT

dose/kgDetonation

distance/mmA1

Contrast condition3 0 1 200 A2

Single steel plate3.52 0 1 200 A3

Front coating3 4 1 200 A4

Back coating3 4 1 200 A5

Double sided coating3 2+2 1 200 Note: Q235A steel plate;

Polyurea.

-

[1] MATHEWS W. Services test spray-on vehicle armor [N]. Army Times, 2004–05–03. [2] 宋彬, 黄正祥, 翟文, 等. 聚脲弹性体夹芯防爆罐抗爆性能研究 [J]. 振动与冲击, 2016(7): 138–144SONG B, HUANG Z X, ZHAI W, et al. Anti-detonation properties of explosion-proof pots made of sandwich structures with polyurea elastomer [J]. Journal of Vibration and Shock, 2016(7): 138–144 [3] 甘云丹, 宋力, 杨黎明. 弹性体涂覆钢板抗冲击性能的数值模拟 [J]. 兵工学报, 2016(S2): 15–18GAN Y D, SONG L, YANG L M. Numerical simulation for anti-blast performances of steel plate coated with elastomer [J]. Acta Armamentarii, 2016(S2): 15–18 [4] BAHEI-EI-DIN Y A, DVORAK G J, FREDRICKSEN O J. A blast-tolerant sandwich plate design with a polyurea interlayer [J]. International Journal of Solids and Structures, 2006, 43(25/26): 7644–7658. doi: 10.1016/j.ijsolstr.2006.03.021 [5] AMINI M R, SIMON J, NEMAT-NASSER S. Numerical modeling of effect of polyurea on response of steel plates to impulsive loads in direct pressure-pulse experiments [J]. Mechanics of Materials, 2010, 42(6): 628–639. doi: 10.1016/j.mechmat.2009.09.008 [6] 赵鹏铎, 张鹏, 张磊, 等. 聚脲涂覆钢板结构抗爆性能试验研究 [J]. 北京理工大学学报, 2018, 38(2): 118–123ZHAO P D, ZHANG P, ZHANG L, et al. Experimental investigation on the performance of polyurea-coated structure under blast loads [J]. Transactions of Beijing Institute of Technology, 2018, 38(2): 118–123 [7] TEKALUR S A, SHUKLA A, SHIVAKUMAR K. Blast resistance of polyurea based layered composite materials [J]. Composite Structures, 2008, 84(3): 271–281. doi: 10.1016/j.compstruct.2007.08.008 [8] LEBLANC J, SHUKLA A. Response of polyurea-coated flat composite plates to underwater explosive loading [J]. Journal of Composite Materials, 2015, 49(8): 965–980. doi: 10.1177/0021998314528263 [9] ACKLAND K, ANDERSON C, NGO T D. Deformation of polyurea-coated steel plates under localised blast loading [J]. International Journal of Impact Engineering, 2013, 51: 13–22. doi: 10.1016/j.ijimpeng.2012.08.005 [10] XUE L, MOCK W, BELYTSCHKO T. Penetration of DH-36 steel plates with and without polyurea coating [J]. Mechanics of Materials, 2010, 42(11): 981–1003. doi: 10.1016/j.mechmat.2010.08.004 [11] HALLQUIST J O. LS-DYNA keyword user’s manual [M]. Livermore Software Technology Corporation, 2007. [12] LIU X R, TIAN X G, LU T J, et al. Blast resistance of sandwich-walled hollow cylinders with graded metallic foam cores [J]. Composite Structures, 2012, 94(8): 2485–2493. doi: 10.1016/j.compstruct.2012.02.029 -

下载:

下载: