Penetration Mechanism of Polyurea Coating Composite Structure

-

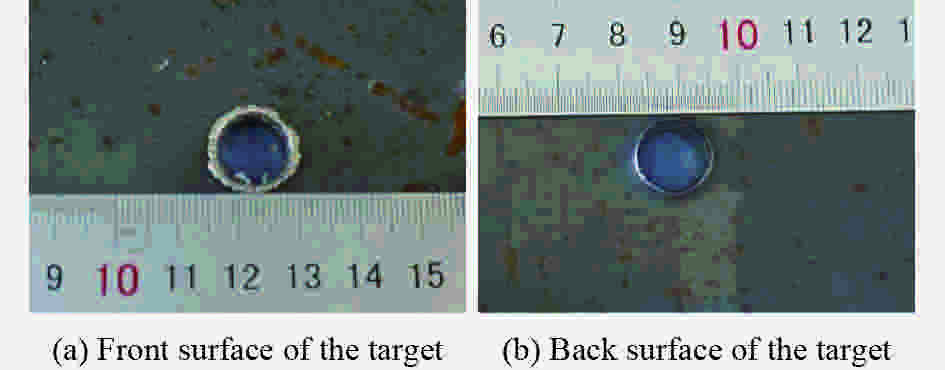

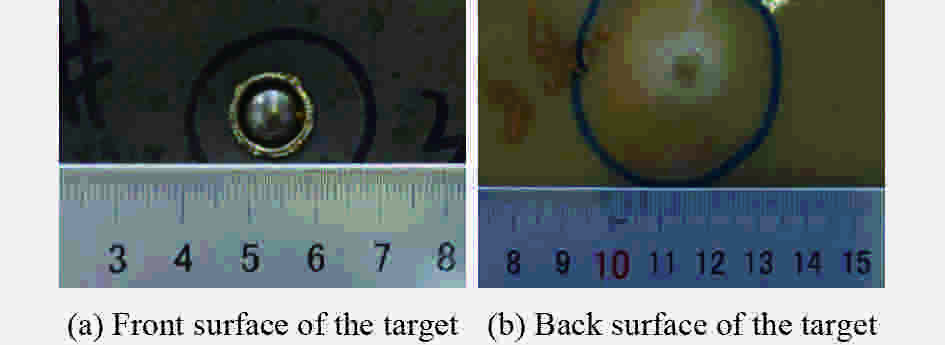

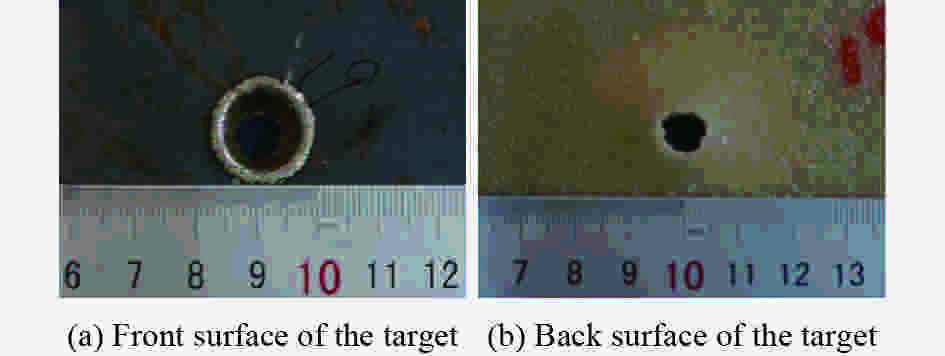

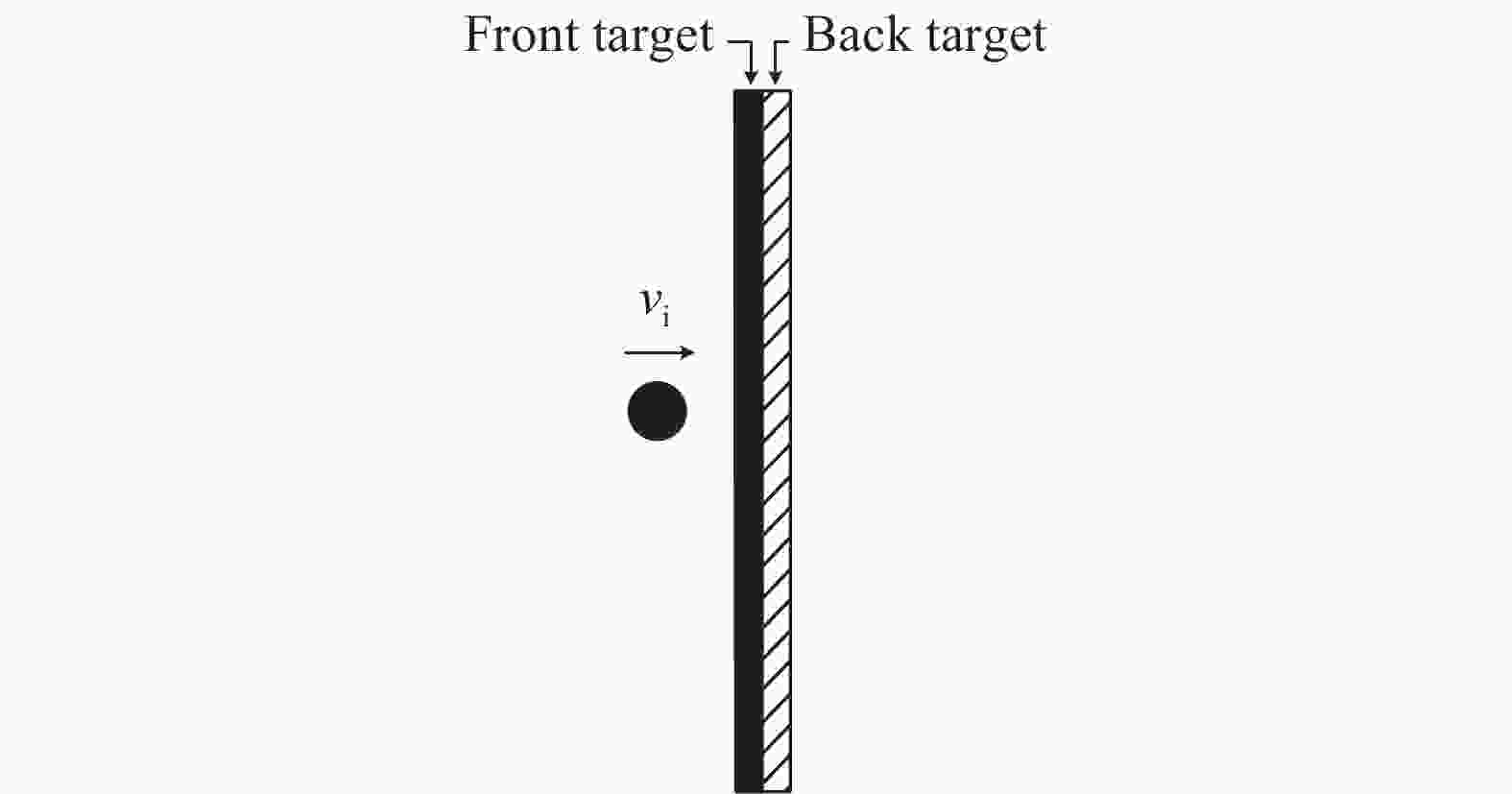

摘要: 为研究聚脲涂层复合靶板的抗侵彻性能,利用球形弹丸开展了相近面密度下的钢质靶板与喷涂聚脲涂层复合结构的弹道冲击实验,得到了钢靶与采用不同涂覆方式制备的聚脲涂层复合结构的抗侵彻性能,分析了失效模式和吸能机理。结果表明:冲击过程中,前聚脲涂层能有效缓冲弹体与钢靶之间的撞击载荷,使钢靶产生预变形,降低弹体的相对侵彻速度,延缓钢靶绝热剪切破坏的发生,提高复合结构的弹道极限;后聚脲涂层可与钢靶协调变形,形成冲塞质量块吸能,吸收弹体动能,在弹速较高时有较好的吸能能力。Abstract: For exploring the perforation mechanism of the polyurea coating composite structure, the ballistic tests in which the target was made of steel plate coated with elastomer were carried out. During the experiment, the damage modes of projectiles and targets were obtained and employed for further analysis. The pre-polyurea coating can effectively buffer the impact load between the spherical projectile and the steel target, so that the steel target is pre-deformed, the relative penetration velocity is reduced, resulting in further improving the ballistic limit of composite structure. The post-polyurea coating can deform coordinately with the steel plate and form a plug mass to absorb the kinetic energy of projectile. The results also show that the steel target with post-polyurea coating could achieve better energy absorbing at higher projectile velocity.

-

表 1 复合靶板结构

Table 1. Composite target structure

Case Front target Back target ρt/(kg·m–2) 1 4.0 mm steel 31.2 2 4.9 mm steel 39.0 3 4 mm steel 4 mm polyurea 35.28 4 4 mm polyurea 4 mm steel 35.28 5 4 mm steel 8 mm polyurea 39.36 6 8 mm polyurea 4 mm steel 39.36 表 2 材料参数

Table 2. Material parameters

Material E/GPa ρ/(kg·m–3) ν σy/MPa σb/MPa δs/% 304 steel 220 7930 0.3 280 Q235 steel 210 7850 0.3 235 400–490 22 Polyurea 0.23 1020 0.4 14 162 表 3 弹体侵彻实验结果

Table 3. Experimental results of ballistic experiments

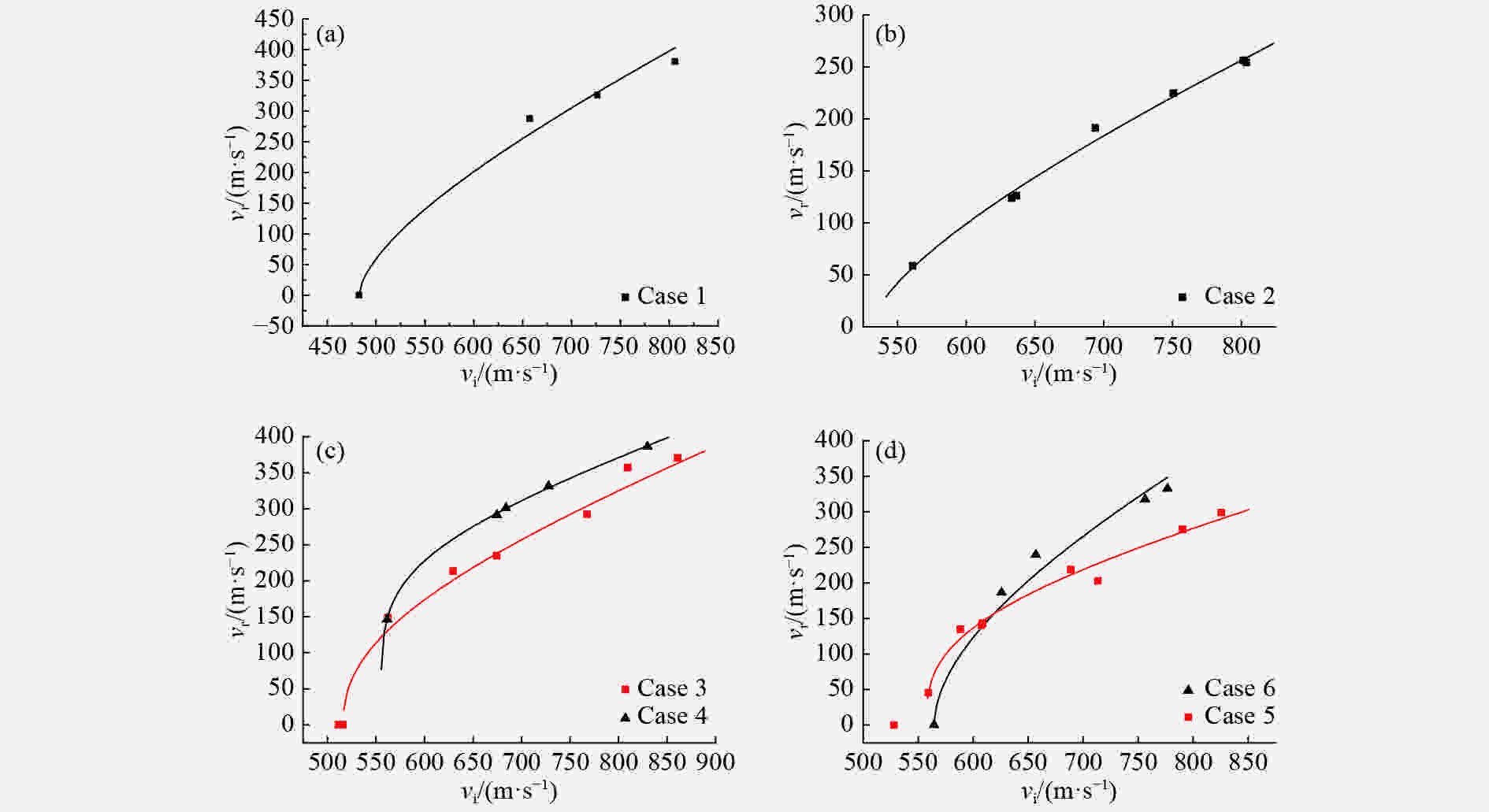

Case Target vi/(m·s–1) vr/(m·s–1) Case Target vi/(m·s–1) vr/(m·s–1) 1 4.0 mm S 657.132 287.697 4 4 mm PU+4 mm S 674.603 291.320 726.341 325.858 684.105 300.965 805.802 380.740 727.896 331.513 2 4.9 mm S 561.149 58.816 829.876 386.320 633.029 123.925 5 4 mm S+8 mm PU 514.000 0 636.623 126.146 528.032 0 693.878 191.269 559.303 45.332 750.718 224.830 588.337 134.878 801.509 256.178 607.577 140.267 803.743 254.149 608.664 143.430 3 4 mm S+4 mm PU 511.355 0 688.817 218.776 516.010 0 713.386 202.670 562.262 148.966 790.514 275.192 629.513 213.340 825.644 298.980 674.469 235.001 6 8 mm PU+4 mm S 564.503 0 767.494 292.222 625.805 186.506 809.331 357.143 657.005 239.808 860.977 370.330 756.396 317.757 4 4 mm PU+4 mm S 561.327 146.199 776.610 332.811 Note: Steel and polyurea are represented by S and PU respectively. 表 4 靶板弹道极限及模型参数

Table 4. Ballistic limits and model constants of targets

Case a p vbl/(m·s–1) Case a p vbl/(m·s–1) 1 0.7168 1.6053 482.46 4 0.4821 4.8354 555.29 2 0.5329 1.5135 530.58 5 0.4012 2.9034 557.34 3 0.4966 2.2811 516.01 6 0.7006 1.8298 564.44 -

[1] SHIM J, MOHR D. Using split Hopkinson pressure bars to perform large strain compression tests on polyurea at low, intermediate and high strain rates [J]. International Journal of Impact Engineering, 2009, 36(9): 1116–1127. doi: 10.1016/j.ijimpeng.2008.12.010 [2] SHIM J, MOHR D. Rate dependent finite strain constitutive model of polyurea [J]. International Journal of Plasticity, 2011, 27(6): 868–886. doi: 10.1016/j.ijplas.2010.10.001 [3] 黄微波.喷涂聚脲弹性体技术[M].北京: 化学工业出版社, 2005. [4] ROLAND C M, FRAGIADAKIS D, GAMACHE R M. Elastomer–steel laminate armor [J]. Composite Structures, 2010, 92(5): 1059–1064. doi: 10.1016/j.compstruct.2009.09.057 [5] YI J, BOYCE M C, LEE G F, et al. Large deformation rate-dependent stress–strain behavior of polyurea and polyurethanes [J]. Polymer, 2006, 47(1): 319–329. doi: 10.1016/j.polymer.2005.10.107 [6] SARVA S S, DESCHANEL S, BOYCE M C, et al. Stress–strain behavior of a polyurea and a polyurethane from low to high strain rates [J]. Polymer, 2007, 48(8): 2208–2213. doi: 10.1016/j.polymer.2007.02.058 [7] PATHAK J A, TWIGG J N, NUGENT K E, et al. Structure evolution in a polyurea segmented block copolymer because of mechanical deformation [J]. Macromolecules, 2008, 41(20): 7543–7548. doi: 10.1021/ma8011009 [8] 甘云丹, 宋力, 杨黎明. 弹性体涂覆钢板抗冲击性能的数值模拟 [J]. 兵工学报, 2009, 30(2): 15–18GAN Y D, SONG L, YANG L M. Numerical simulation for anti-blast performances of steel plate coated with elastomer [J]. Acta Armamentarii, 2009, 30(2): 15–18 [9] 宋彬, 黄正祥, 翟文, 等. 聚脲弹性体夹芯防爆罐抗爆性能研究 [J]. 振动与冲击, 2016, 35(7): 138–144SONG B, HUANG Z X, ZHAI W, et al. Anti-detonation properties of explosion-proof pots made of sandwich structures with polyurea elastomer [J]. Journal of Vibration and Shock, 2016, 35(7): 138–144 [10] 侯海量, 朱锡, 谷美邦, 等. 破片模拟弹侵彻钢板的有限元分析 [J]. 海军工程大学学报, 2006, 18(3): 78–83 doi: 10.3969/j.issn.1009-3486.2006.03.019HOU H L, ZHU X, GU M B, et al. Investigation on penetration of steel plate by fragment simulated projectile using finite element method [J]. Journal of Naval University of Engineering, 2006, 18(3): 78–83 doi: 10.3969/j.issn.1009-3486.2006.03.019 [11] 邓云飞, 张伟, 孟凡柱, 等. Q235钢单层板对平头刚性弹抗穿甲特性研究 [J]. 振动与冲击, 2015, 43(2): 74–78DENG Y F, ZHANG W, MENG F Z, et al. Ballistic resistance of Q235 steel monolithic plates impacted by rigid blunt-nosed projectiles [J]. Journal of Vibration and Shock, 2015, 43(2): 74–78 [12] AMIRKHIZI A V, ISAACS J, MCGEE J, et al. An experimentally-based viscoelastic constitutive model for polyurea, including pressure and temperature effects [J]. Philosophical Magazine, 2006, 86(36): 5847–5866. doi: 10.1080/14786430600833198 [13] RECHT R F, IPSON T W. Ballistic perforation dynamics [J]. Journal of Applied Mechanics, 1963, 30(3): 384–390. doi: 10.1115/1.3636566 -

下载:

下载: