Explosive Interruption of Tandem Warhead with Different Multilayer Structures

-

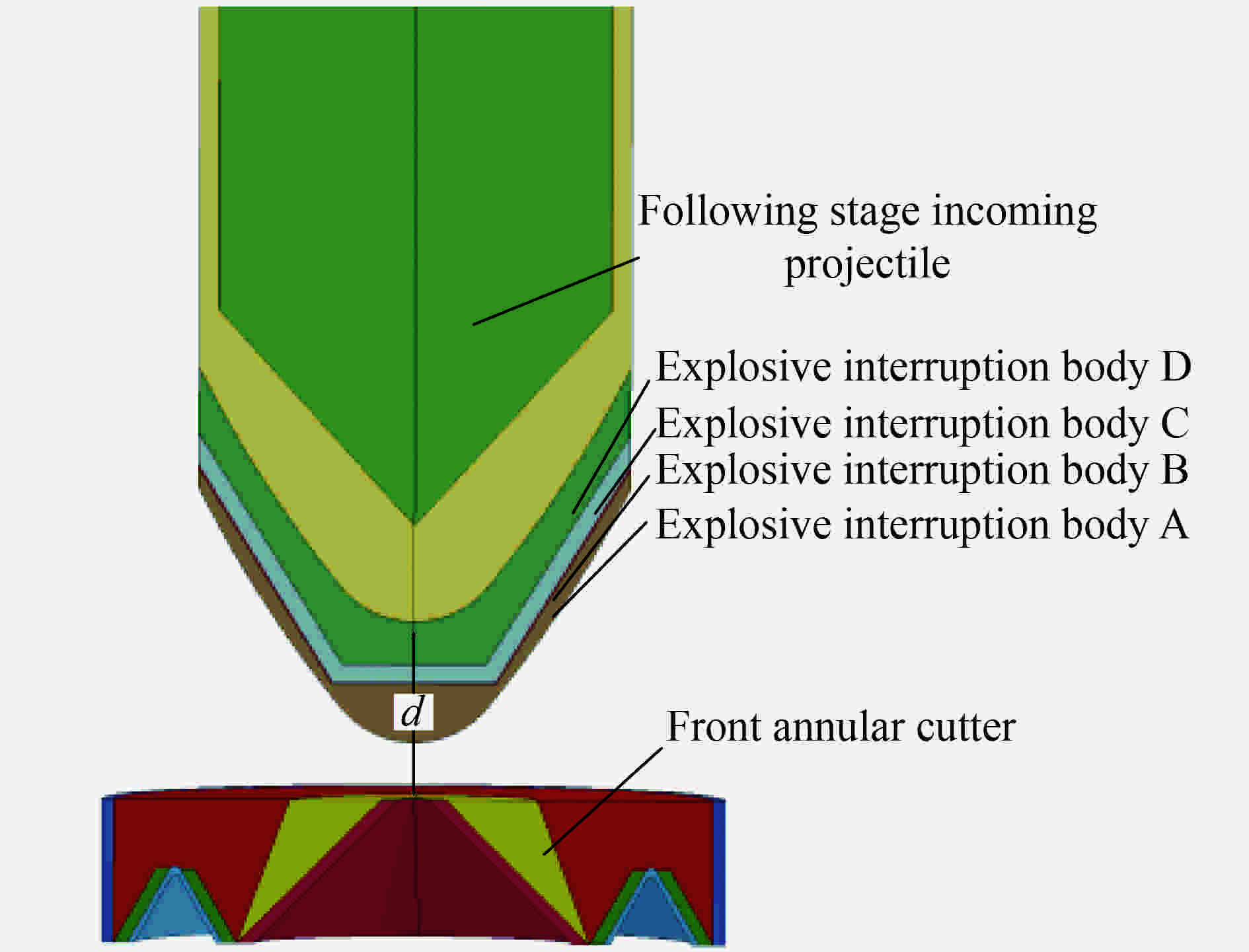

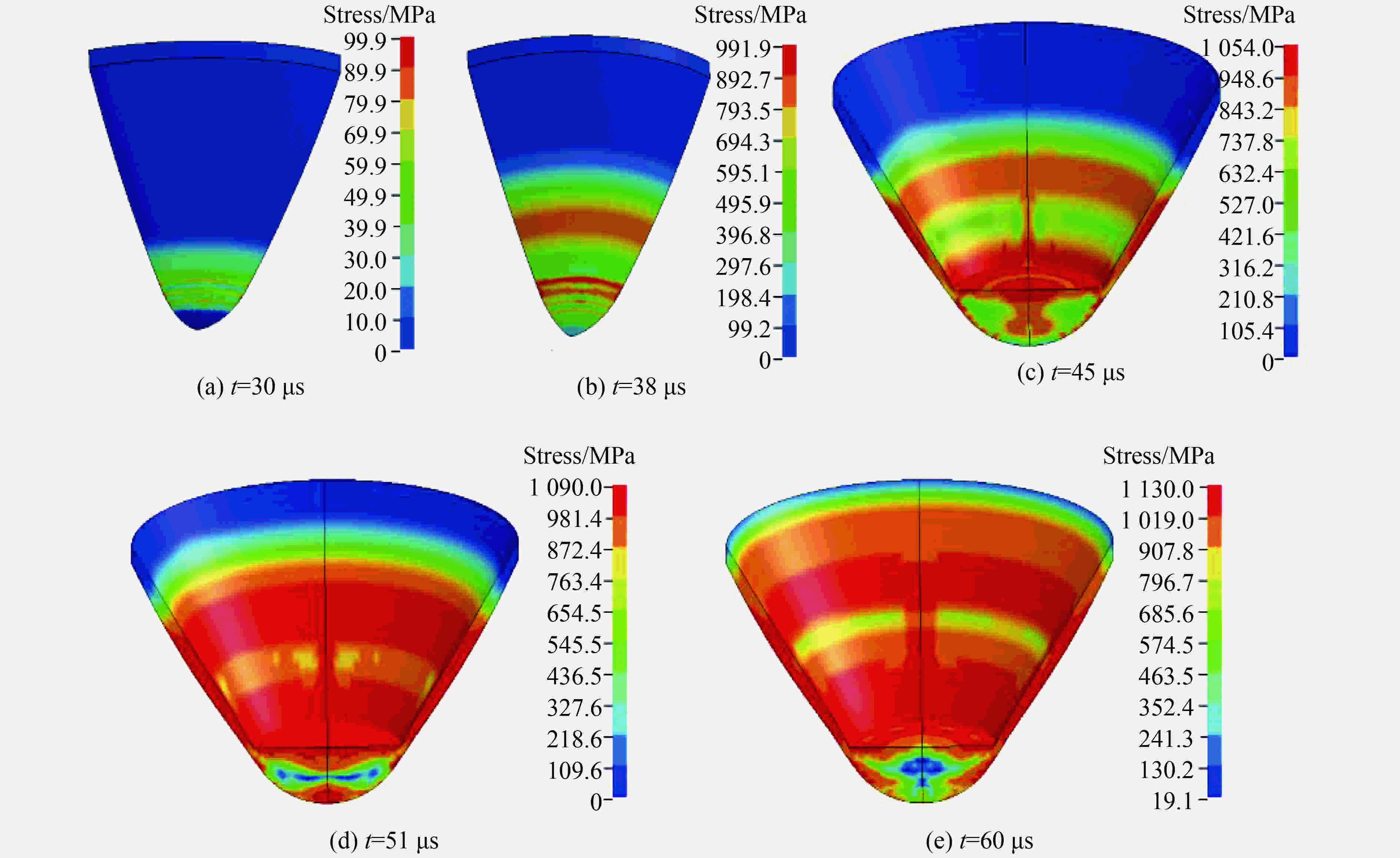

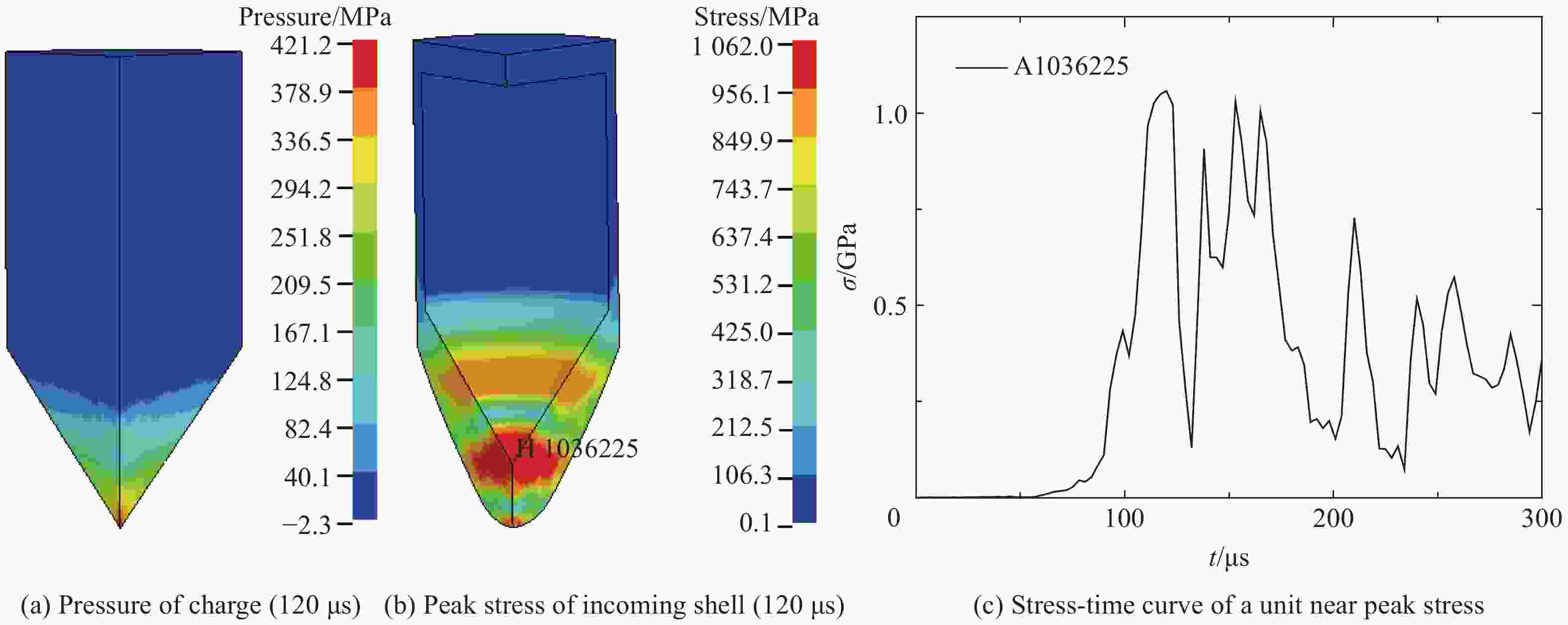

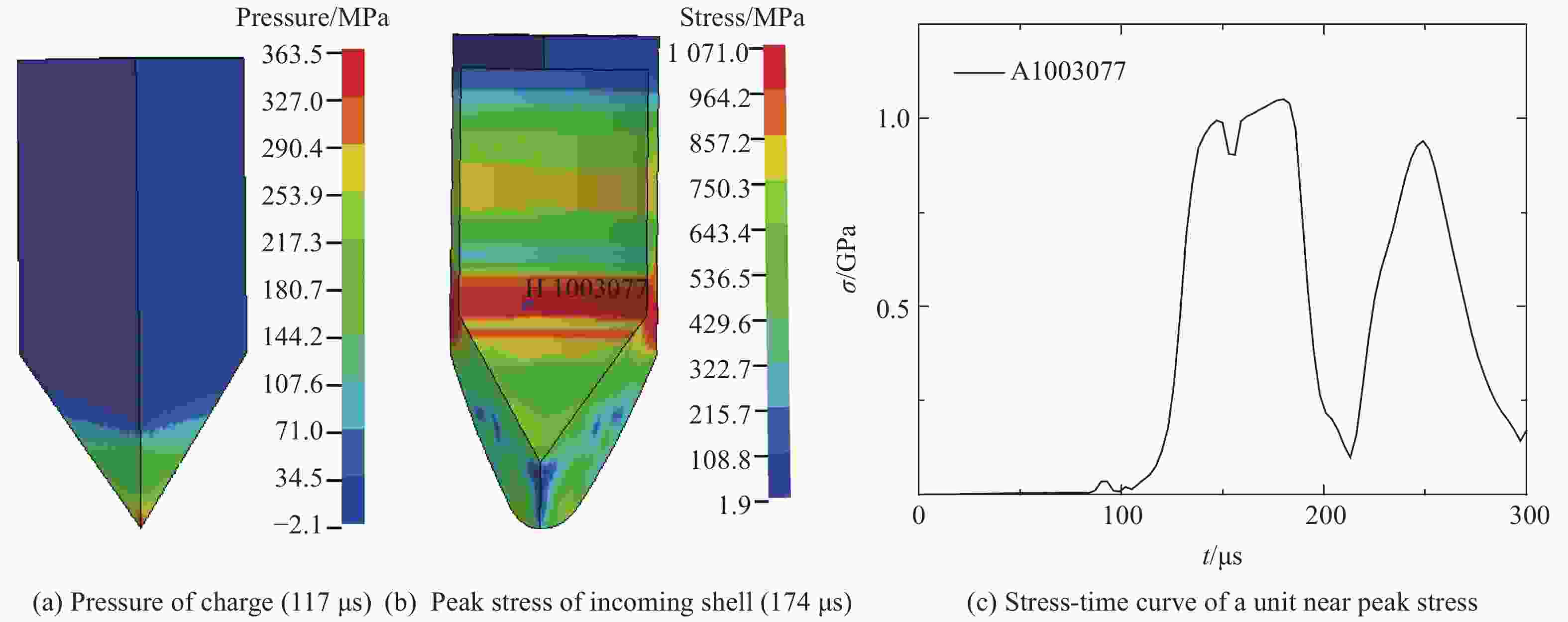

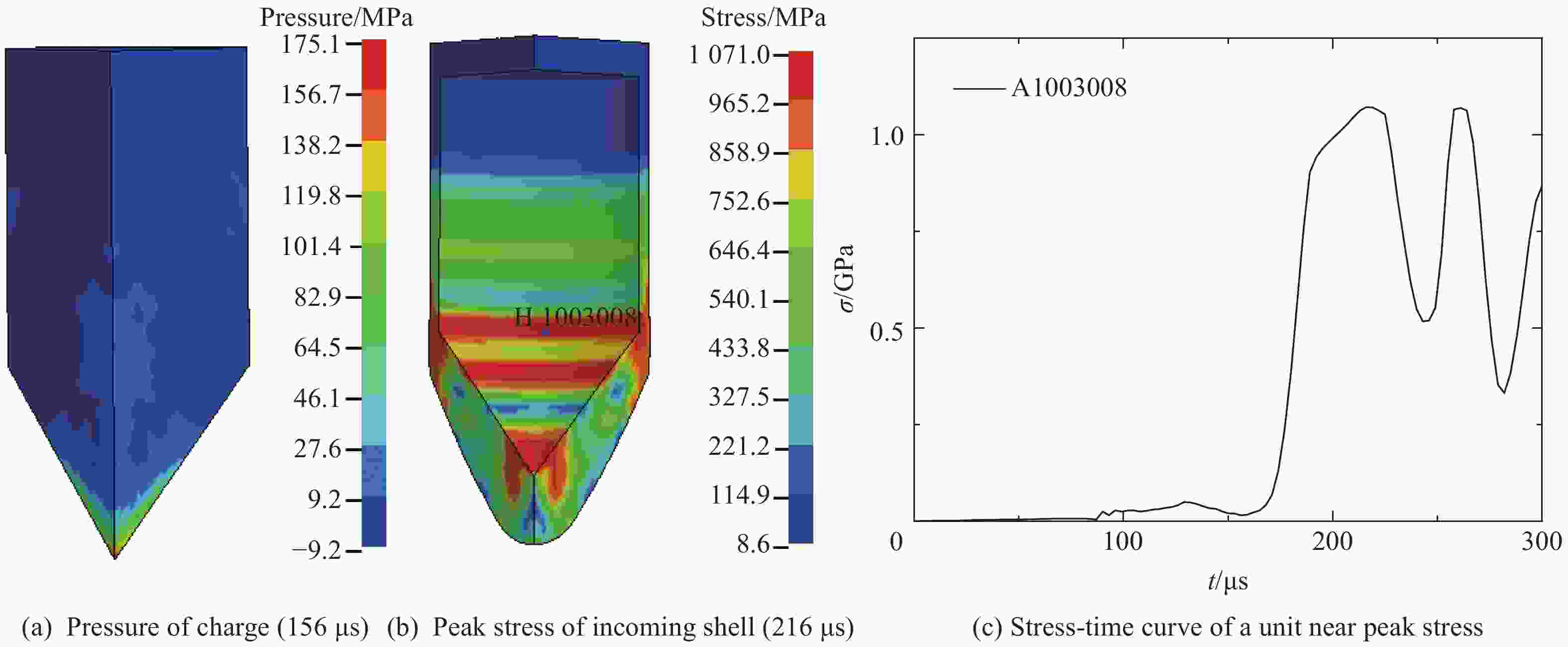

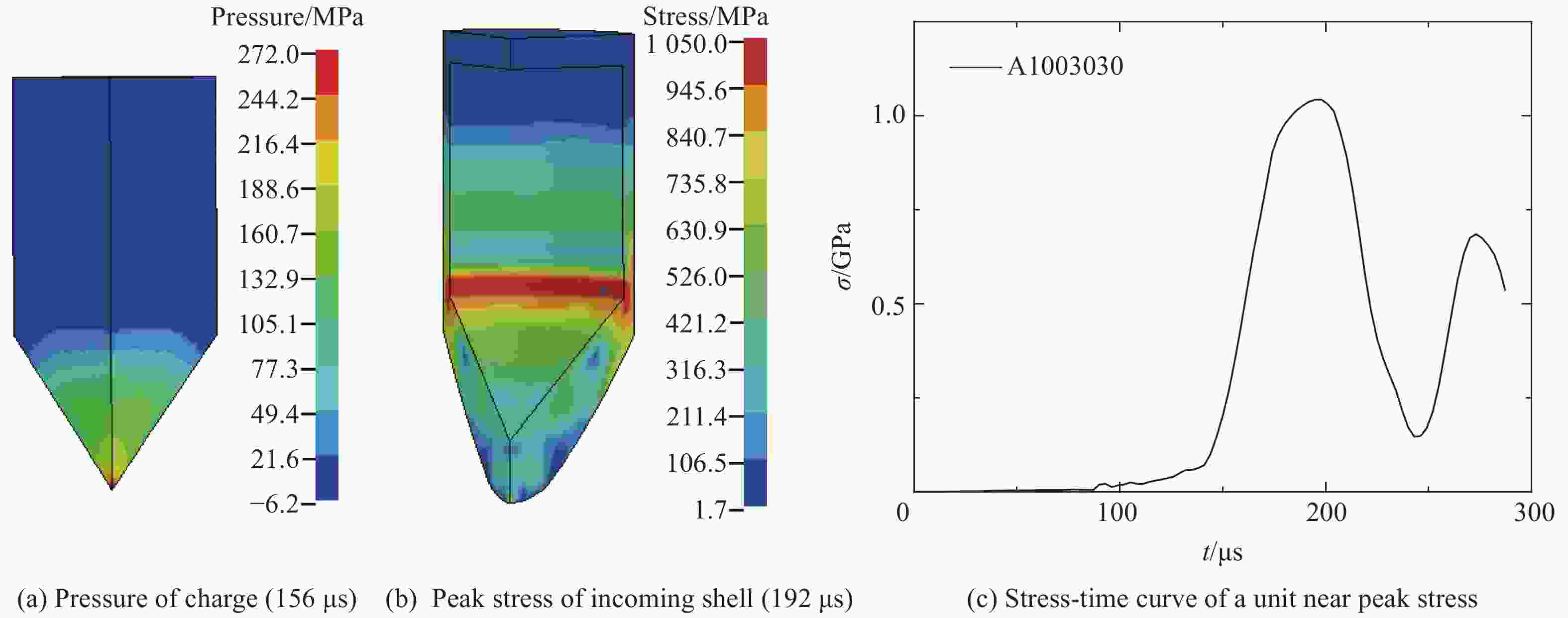

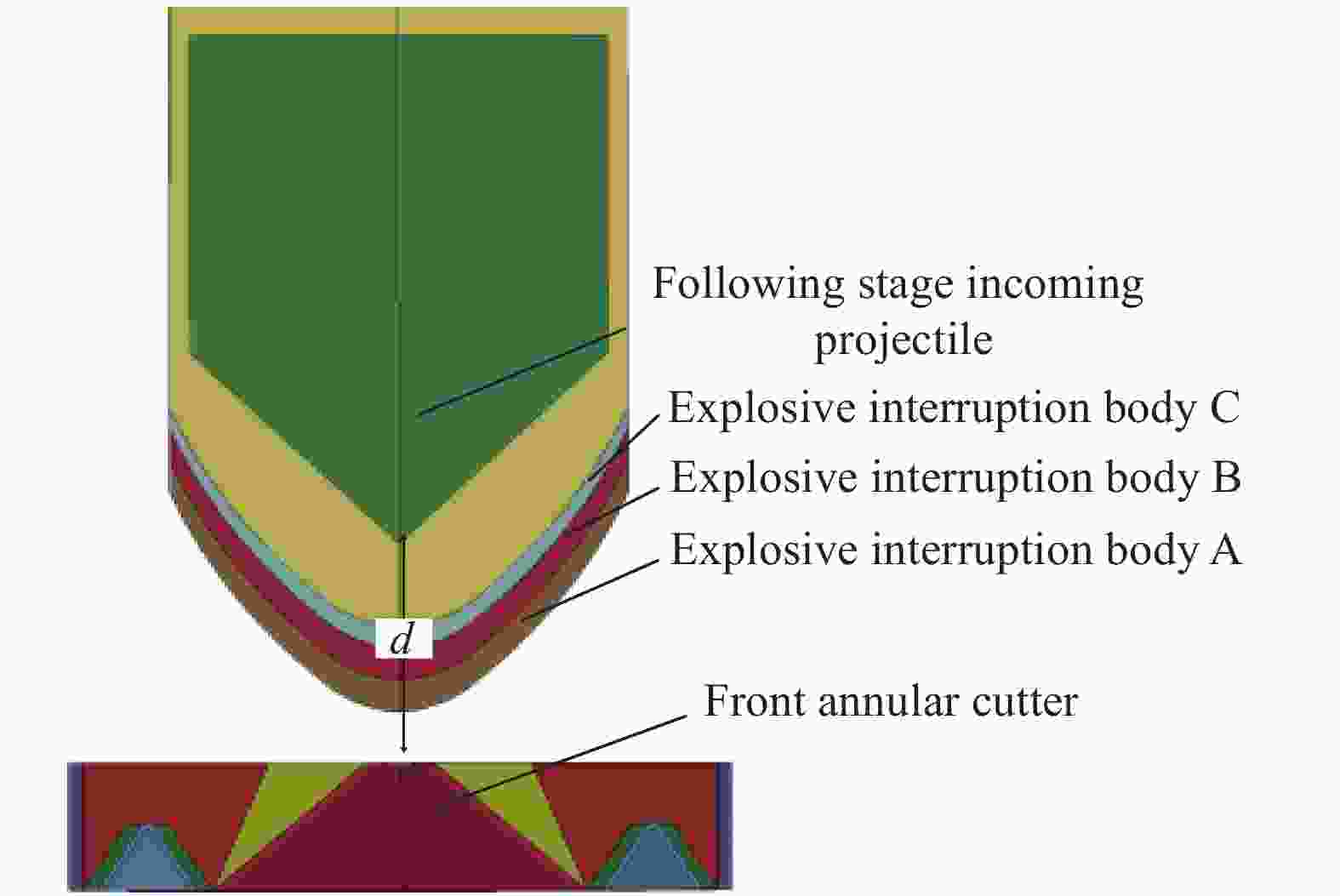

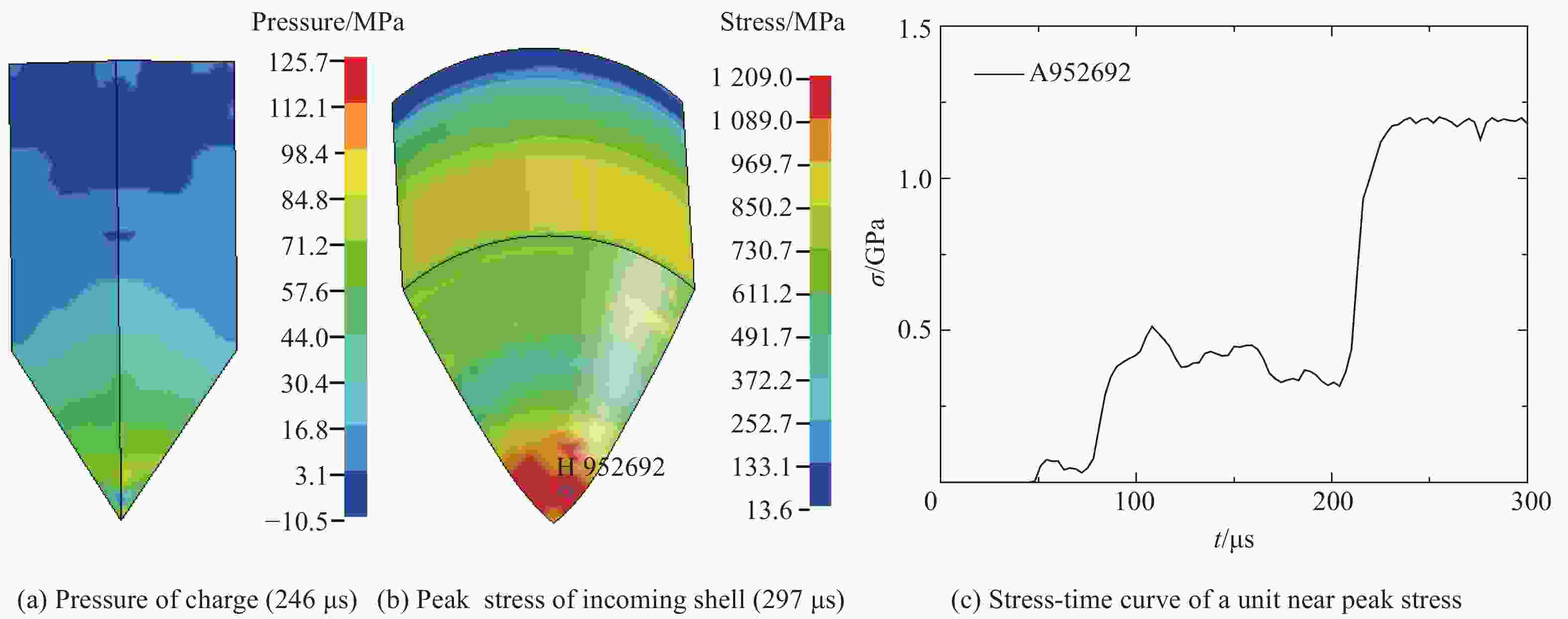

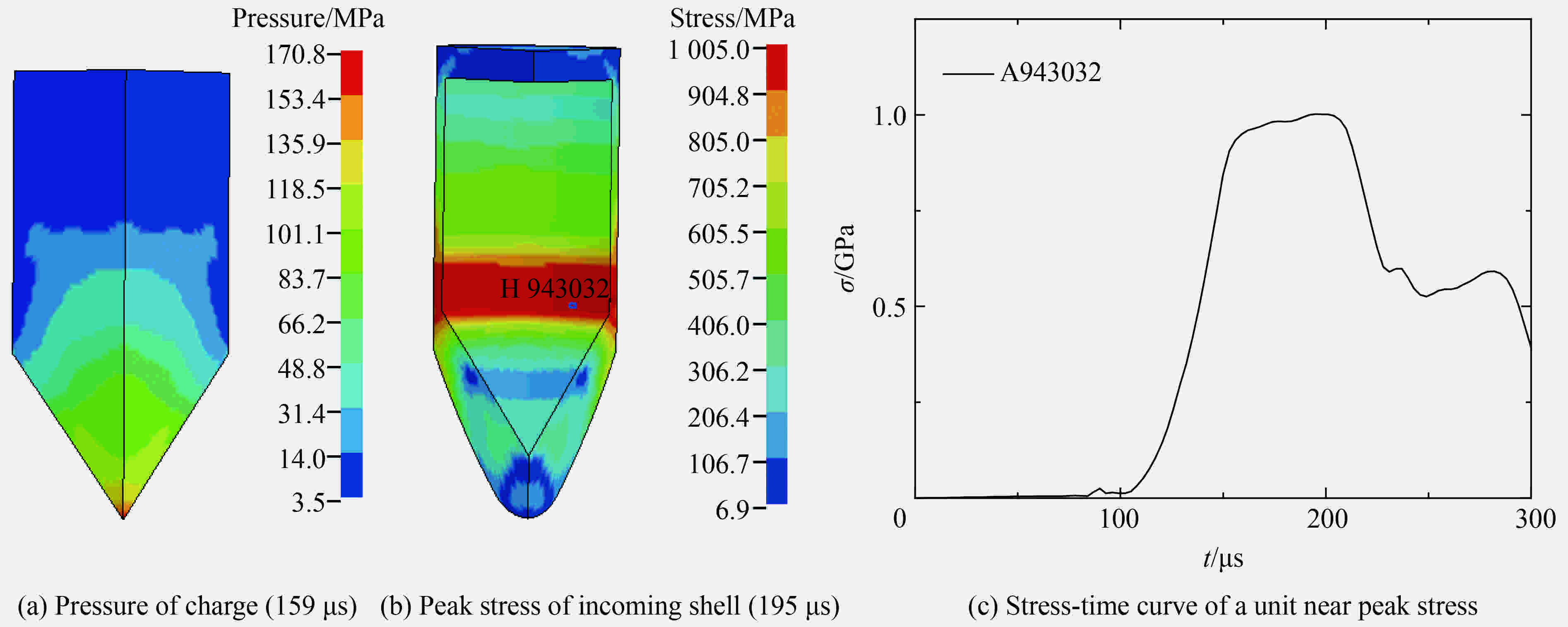

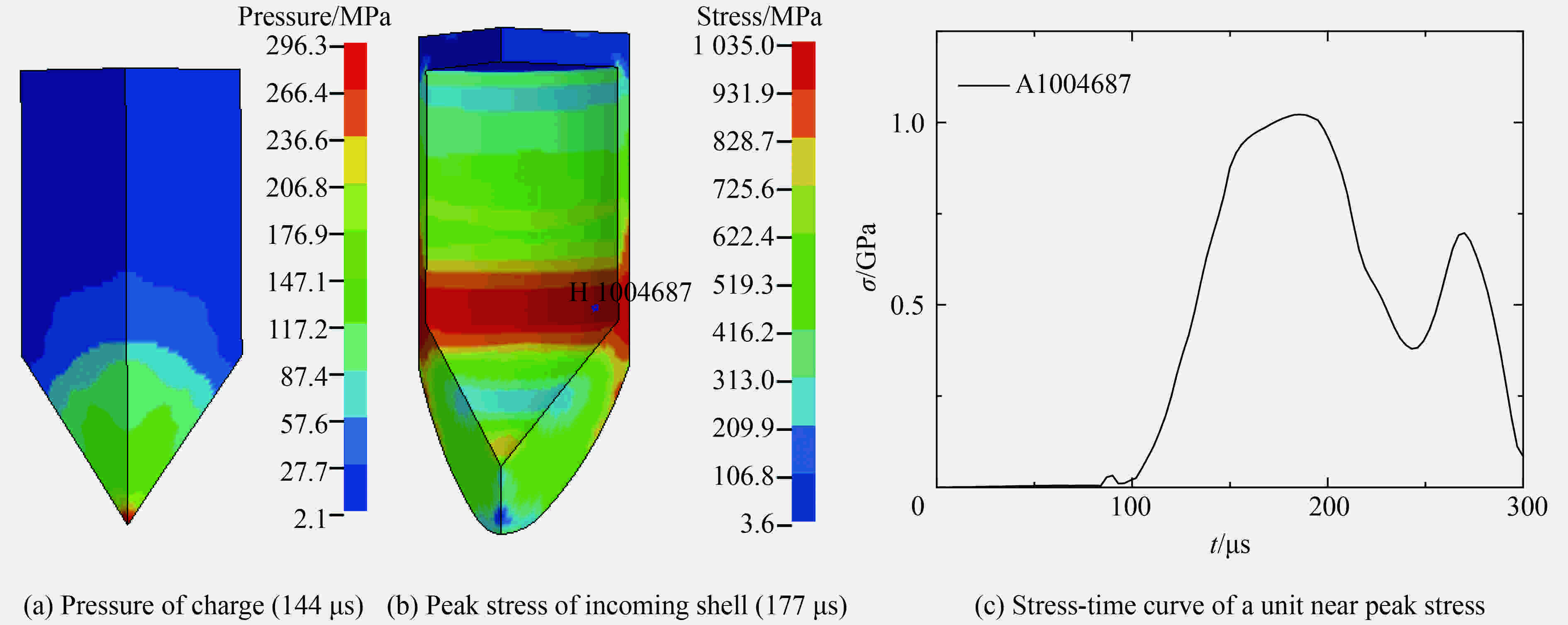

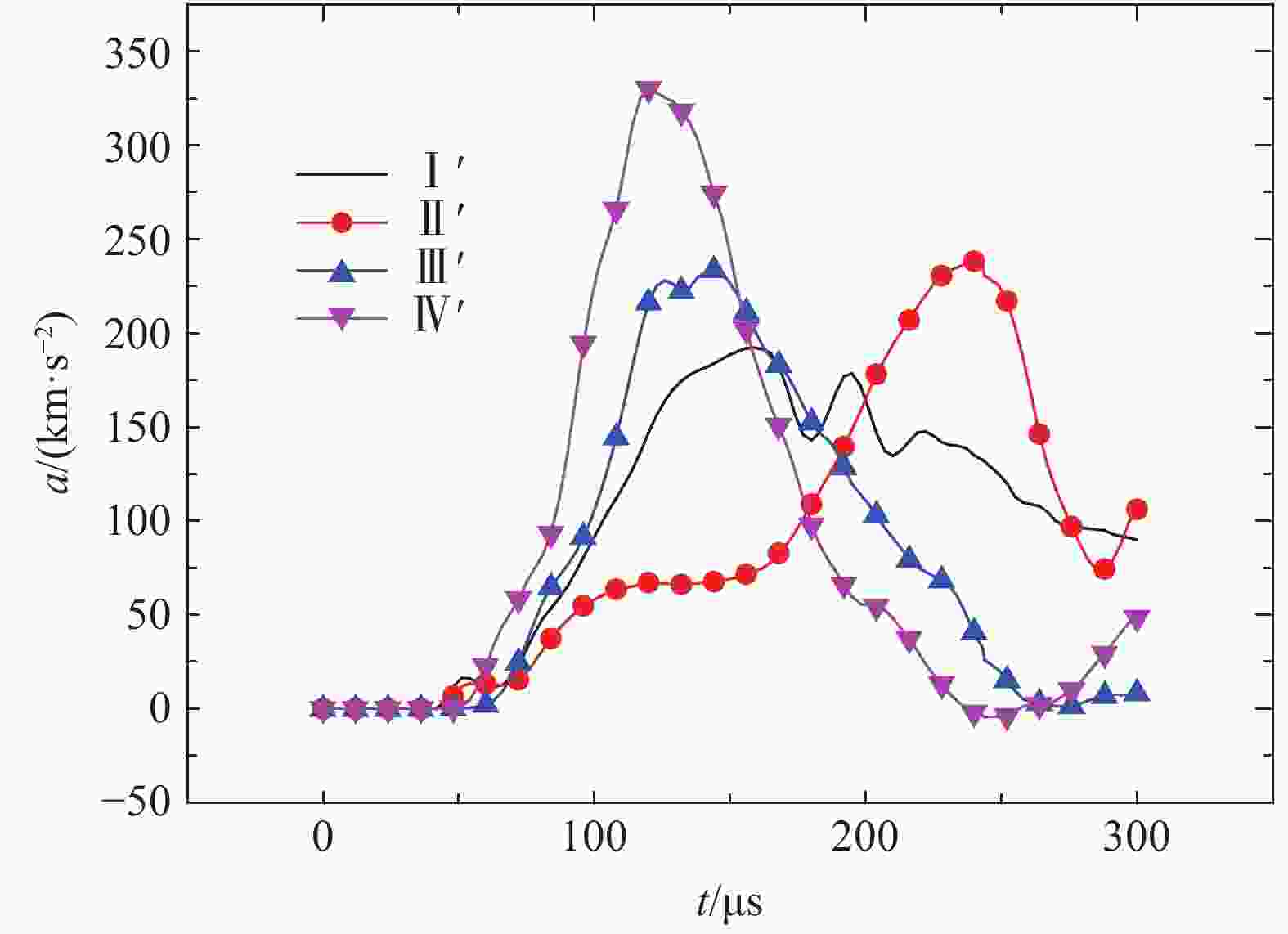

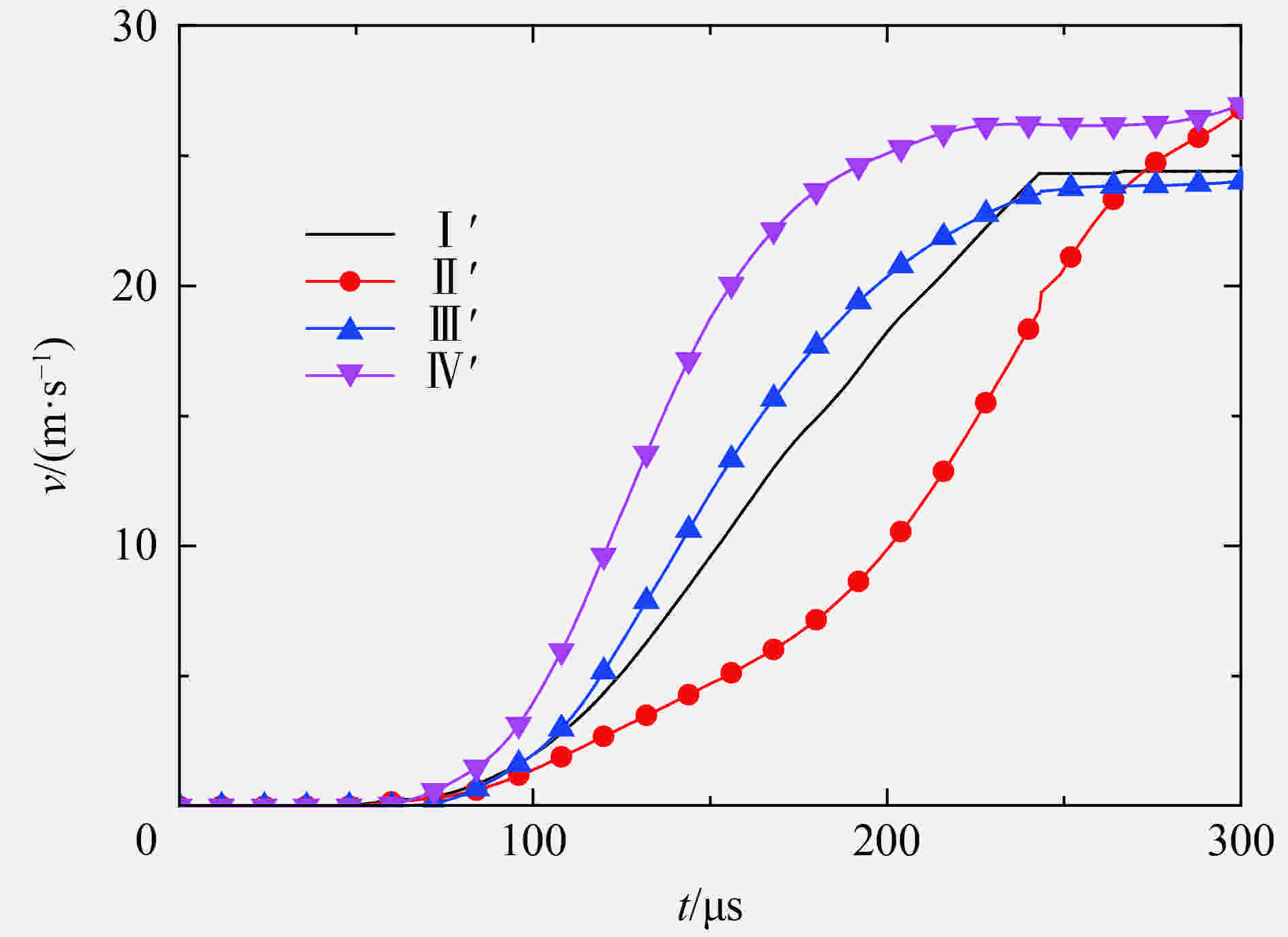

摘要: 为了有效提升串联切割战斗部隔爆结构衰减爆炸冲击波的性能,解决前级聚能装药结构与后级随进弹的匹配及隔爆问题,在前级切割器和后级随进弹之间加装隔爆结构,使用有限元分析软件ANSYS/LS-DYNA建立模型,进行不同组合结构隔爆性能的数值模拟,比较隔爆能力。模拟结果表明:前级装药起爆后,爆炸冲击波首先向后级随进弹头靠里区域汇聚,而不是向弹头尖端区域汇聚,因此可以适当减薄外层金属隔爆介质头部尖端区域;将外层金属由硬质钢改成铝时,后端壳体应力峰值的变化很小,故确定外层金属介质为铝;铝-聚脲的隔爆能力优于铝-泡沫铝结构,最终确定“软”隔爆介质为聚脲。通过调整铝和聚脲层的厚度,确定了最佳隔爆参数,能够满足实际应用。Abstract: In this work we improved the explosion shock wave mitigation capability of the interruption structure in the tandem cutting warhead and matched the front shaped charge with the post-stage projectile and the explosive interruption by installing the explosive interruption structure between the front cutter and the rear following projectile, and established the simulation model using ANSYS/LS-DYNA, a finite element analysis software. We also analyzed the mitigation capabilities of the structures in different combinations and compared their explosive interruption capabilities using numerical simulation. The results showed that the explosion shock wave first converged to the inner region of the projectile, rather than to the tip of the warhead, so that the tip area of the outer metal flameproof medium was thinned properly. When the outer metal turned from hard steel to aluminum, little change was observed in the stress peak value of the rear end shell, suggesting that the outer metal medium was aluminum. Judging by the comparative study, the aluminum polyurea flameproof capability was superior to the aluminum foam-aluminum structure. Finally, the "soft" explosive interruption medium was determined to be polyurea, and the best explosion proof parameters were determined by adjusting the thickness of the aluminum and polyurea layer, which serves the needs of practical applications.

-

Key words:

- tandem warhead /

- shock wave /

- multilayered media /

- explosive interruption

-

表 1 B炸药材料参数

Table 1. Material parameters of composition B

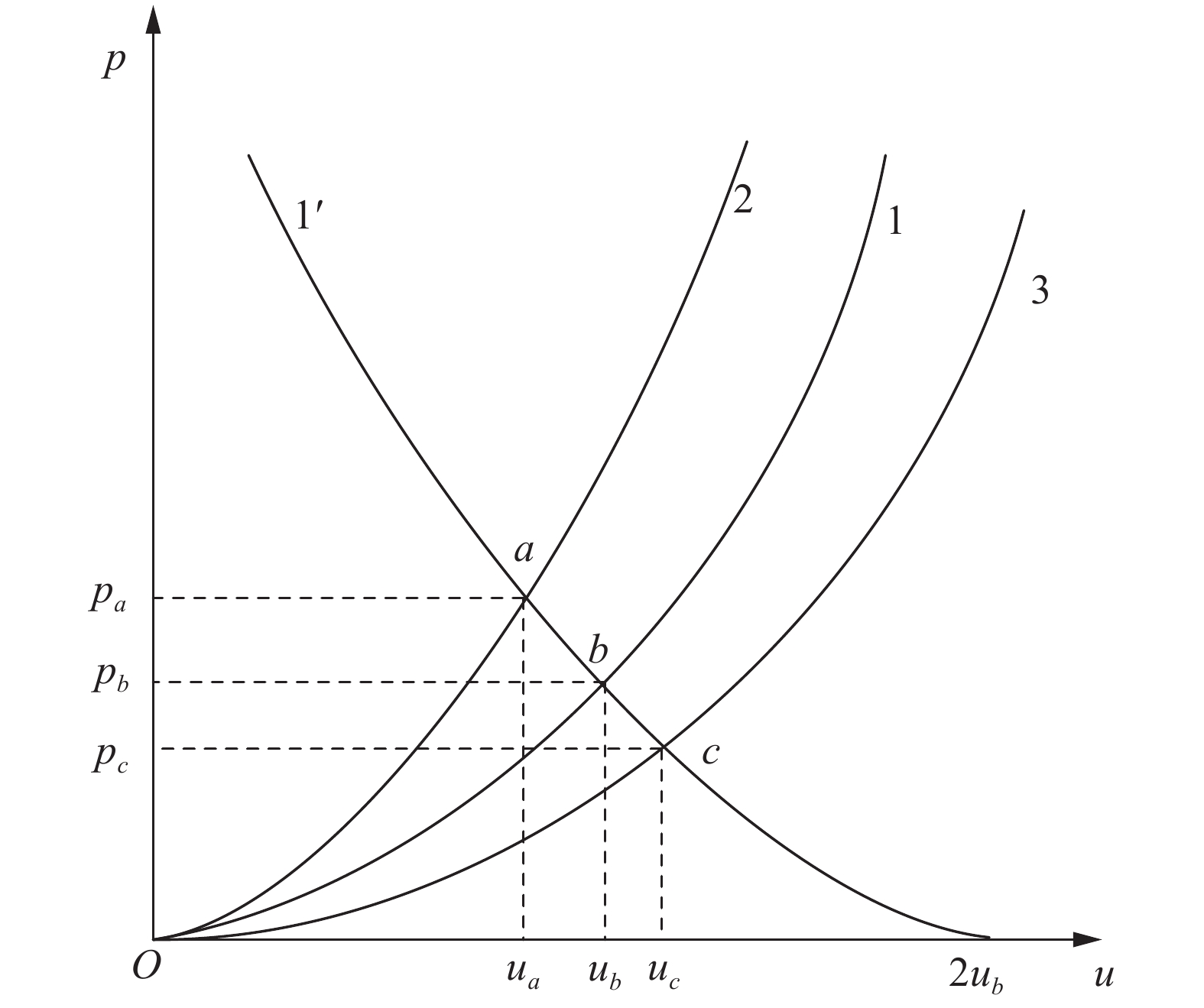

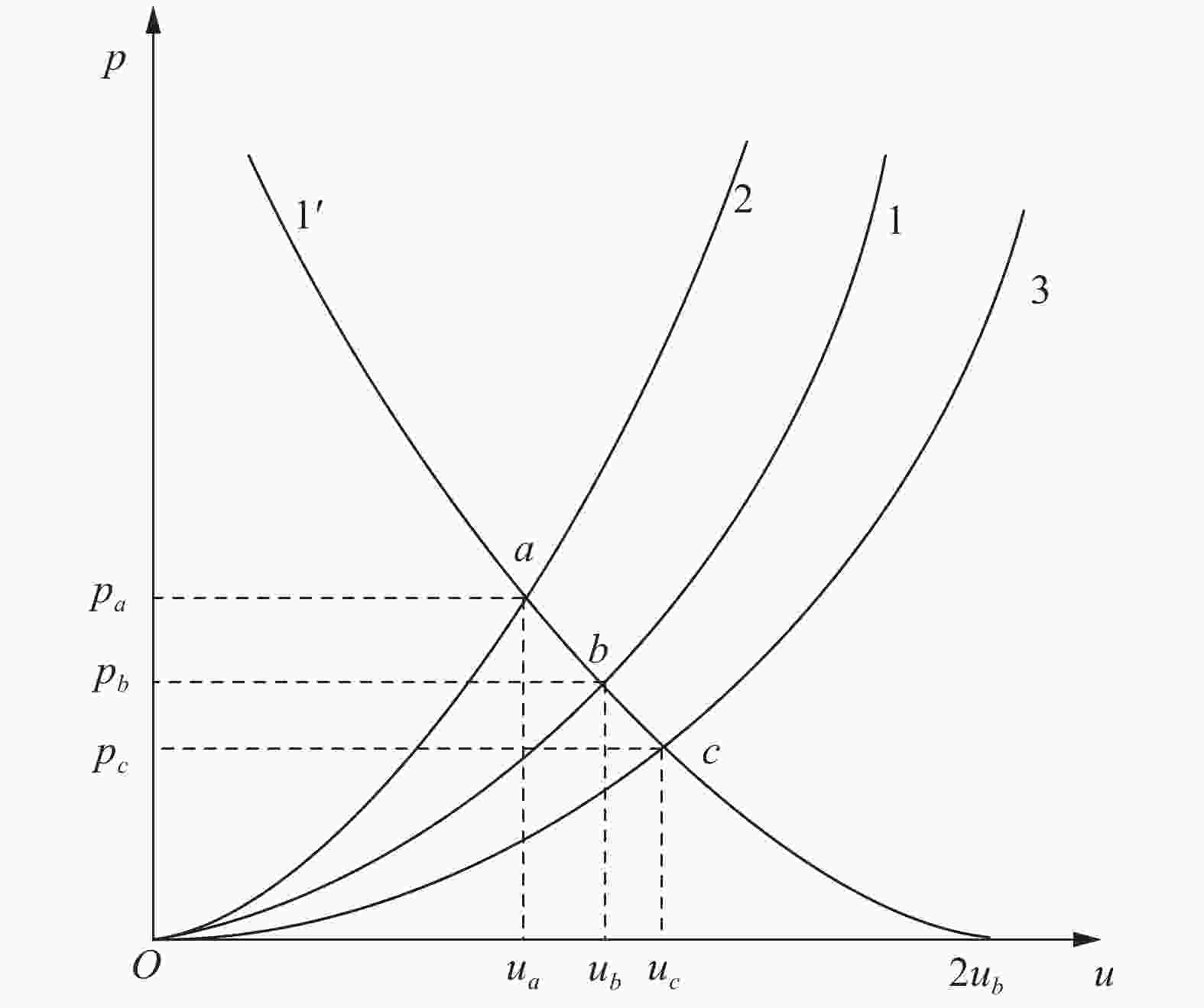

ρ/(g·cm-3) D/(m·s-1) pCJ/GPa A/GPa B/GPa R1 R2 ω E0/GPa V0 1.713 7 500 28.6 524.2 7.678 4.2 1.1 0.34 8.499 1.0 表 2 30CrMnSiNi2A钢和金属铝计算参数

Table 2. Material performance parameters of 30CrMnSiNi2A steel and aluminum

Material AJC/MPa BJC/MPa n C m Tm/K T0/K S1 γ0 a Steel 1 280 420 0.30 0.030 1.00 1 793 294 1.490 2.17 0.46 Al 265 426 0.34 0.015 1.00 775 294 1.345 2.13 0.10 表 3 不同工况及简便书写方式

Table 3. Different conditions and indications

Condition Material A B C D Ⅰ Steel Polyurea Aluminum foam Aluminum Ⅱ Aluminum Polyurea Aluminum foam Aluminum Ⅲ Aluminum Aluminum foam Aluminum foam Aluminum Ⅳ Aluminum Aluminum foam Aluminum foam Aluminum foam Ⅴ Aluminum Polyurea Polyurea Polyurea 表 4 改进结构

Table 4. Improved structures

Condition Material A B C Ⅰ′ Steel Aluminum Polyurea Ⅱ′ Steel Aluminum Aluminum foam Ⅲ′ Aluminum Aluminum Polyurea Ⅳ′ Aluminum Aluminum Polyurea(2 cm) -

[1] LEBLANC J, SHILLINGS C, GAUCH E, et al. Near field underwater explosion response of polyurea coated composite plates [J]. Experimental Mechanics, 2016, 56(4): 569–581. doi: 10.1007/s11340-015-0071-8 [2] HARIS A, LEE H P, TAN V B C. An experimental study on shock wave mitigation capability of polyurea and shear thickening fluid based suspension pads [J]. Defence Technology, 2018, 14(1): 12–18. doi: 10.1016/j.dt.2017.08.004 [3] DAI L, WU C, AN F, et al. Experimental investigation of polyurea-coated steel plates at underwater explosive loading [J]. Advances in Materials Science and Engineering, 2018: 1264276. [4] 曾必强, 姜春兰, 严翰新, 等. 串联攻坚战斗部前级爆轰场对随进弹随进影响分析 [J]. 兵工学报, 2010(Suppl 1): 162–166ZENG B Q, JIANG C L, YAN H X, et al. Analysis for effects of precursory detonation field on projectile following course in tandem warhead [J]. Acta Armamentarii, 2010(Suppl 1): 162–166 [5] 姜夕博, 饶国宁, 徐森, 等. 冲击波在有机玻璃中衰减特性的数值模拟与实验研究 [J]. 南京理工大学学报(自然科学版), 2012, 36(6): 1059–1064 doi: 10.3969/j.issn.1005-9830.2012.06.028JIANG X B, RAO G N, XU S, et al. Numerical simulation and experimental research on shock wave attenuation properties in PMMA [J]. Journal of Nanjing University of Science and Technology, 2012, 36(6): 1059–1064 doi: 10.3969/j.issn.1005-9830.2012.06.028 [6] 徐森, 刘大斌, 彭金华, 等. 药柱冲击波在有机玻璃中的衰减特性研究 [J]. 高压物理学报, 2010, 24(6): 431–437 doi: 10.11858/gywlxb.2010.06.005XU S, LIU D B, PENG J H, et al. Study on the shock wave attenuation of the booster charge in the PMMA gap [J]. Chinese Journal of High Pressure Physics, 2010, 24(6): 431–437 doi: 10.11858/gywlxb.2010.06.005 [7] 侯海周, 彭金华, 胡毅亭. 爆炸冲击波在酚醛层压材料中衰减特性的实验研究 [J]. 火工品, 2016(2): 13–16 doi: 10.3969/j.issn.1003-1480.2016.02.005HOU H Z, PENG J H, HU Y T. Experimental study of shock wave attenuation properties in phenolic cotton fabric material [J]. Initiators & Pyrotechnics, 2016(2): 13–16 doi: 10.3969/j.issn.1003-1480.2016.02.005 [8] TEDESCO J W, LANDIS D W. Wave propagation through layered systems [J]. Computers & Structures, 1989, 32(3/4): 625–638. [9] PETEL O E, JETTÉ F X, GOROSHIN S, et al. Blast wave attenuation through a composite of varying layer distribution [J]. Shock Waves, 2011, 21(3): 215–224. doi: 10.1007/s00193-010-0295-6 [10] 石少卿, 刘仁辉, 汪敏. 钢板-泡沫铝-钢板新型复合结构降低爆炸冲击波性能研究 [J]. 振动与冲击, 2008, 27(4): 143–146 doi: 10.3969/j.issn.1000-3835.2008.04.037SHI S Q, LIU R H, WANG M. Shock wave reduction behavior of a new compound structure composed of a foam aluminum layer between two steel plates [J]. Journal of Vibration and Shock, 2008, 27(4): 143–146 doi: 10.3969/j.issn.1000-3835.2008.04.037 [11] 董永香, 冯顺山, 李学林. 爆炸波在硬-软-硬三明治介质中传播特性的数值分析 [J]. 弹道学报, 2007, 19(1): 59–63 doi: 10.3969/j.issn.1004-499X.2007.01.017DONG Y X, FENG S S, LI X L. Numerical analysis of propagation characteristics of explosive wave in the hard-soft-hard sandwich media [J]. Journal of Ballistics, 2007, 19(1): 59–63 doi: 10.3969/j.issn.1004-499X.2007.01.017 [12] 陈闯, 王晓鸣, 李文彬, 等. 多层介质阻抗匹配对隔爆效果的影响 [J]. 振动与冲击, 2014, 33(17): 105–110CHEN C, WANG X M, LI W B, et al. Influence of multilayered media impedance matching on explosion interruption effect [J]. Journal of Vibration and Shock, 2014, 33(17): 105–110 [13] 北京工业学院八系. 爆炸及其作用 [M]. 北京: 国防工业出版社, 1994: 105-112. [14] 孙承纬. 爆炸物理学 [M]. 北京: 科学出版社, 2011: 205-207. [15] 宋博, 胡时胜, 王礼立. 分层材料的不同排列次序对透射冲击波强度的影响 [J]. 兵工学报, 2000, 21(3): 272–274 doi: 10.3321/j.issn:1000-1093.2000.03.021SONG B, HU S S, WANG L L. Influence on the transmitted intensity of shock wave through different tactic orders of layered materials [J]. Acta Armamentarii, 2000, 21(3): 272–274 doi: 10.3321/j.issn:1000-1093.2000.03.021 [16] 汪文革, 杨世军, 韩永要, 等. 基于ANSYS/LS-DYNA的聚能射流侵彻装甲钢的有限元分析 [J]. 兵工自动化, 2008, 27(3): 39–41 doi: 10.3969/j.issn.1006-1576.2008.03.015WANG W G, YANG S J, HAN Y Y, et al. Finite element analysis of shaped charge jet penetrating into target based on ANSYS/LS-DYNA [J]. Ordnance Industry Automation, 2008, 27(3): 39–41 doi: 10.3969/j.issn.1006-1576.2008.03.015 [17] TOGAMI T C, BAKER W E, FORRESTAL M J. A split Hopkinson bar technique to evaluate the performance of accelerometers [J]. Journal of Applied Mechanics, 1996, 63(2): 353–356. doi: 10.1115/1.2788872 [18] FRANZEN R R, SCHNEIDEWIND P N. Observations concerning the penetration mechanics of tubular hypervelocity penetrators [J]. International Journal of Impact Engineering, 1991, 11(3): 289–303. doi: 10.1016/0734-743X(91)90040-M [19] WASMUND T L. New model to evaluate weapon effects and platform vulnerability: AJEM [J]. Wstiac Newsletter, 2001, 2: 1–3. [20] LEE W H, PAINTER J W. Material void-opening computation using particle method [J]. International Journal of Impact Engineering, 1999, 22(1): 1–22. doi: 10.1016/S0734-743X(98)00041-4 [21] 甘云丹, 宋力, 杨黎明. 弹性体涂覆钢板抗冲击性能的数值模拟 [J]. 兵工学报, 2009(Suppl 2): 15–18GAN Y D, SONG L, YANG L M. Numerical simulation for anti-blast performances of steel plate coated with elastomer [J]. Acta Armamentarii, 2009(Suppl 2): 15–18 -

下载:

下载: