Anti-explosion Performance and Failure Mechanism of Fiber-Metal Laminates

-

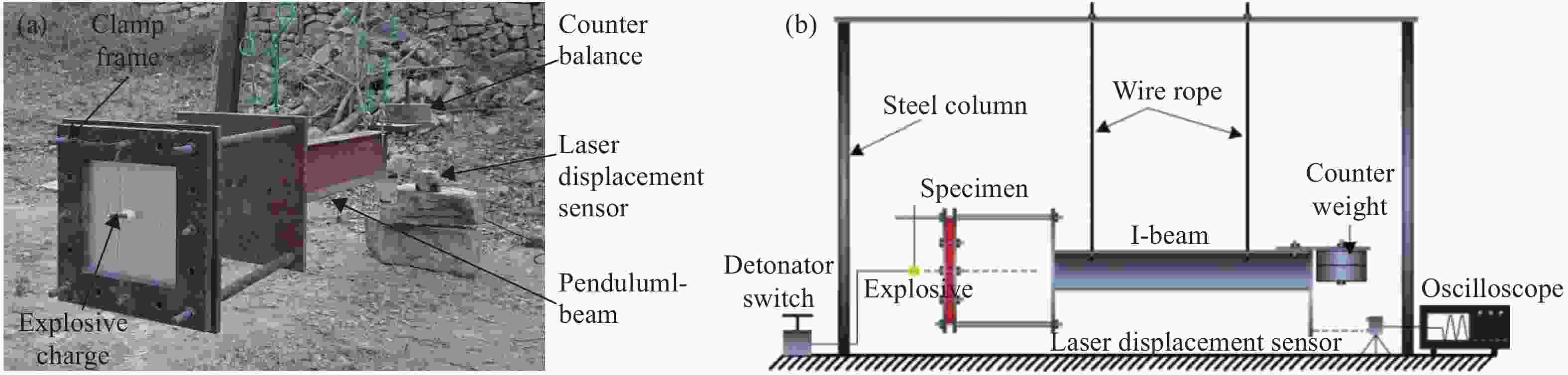

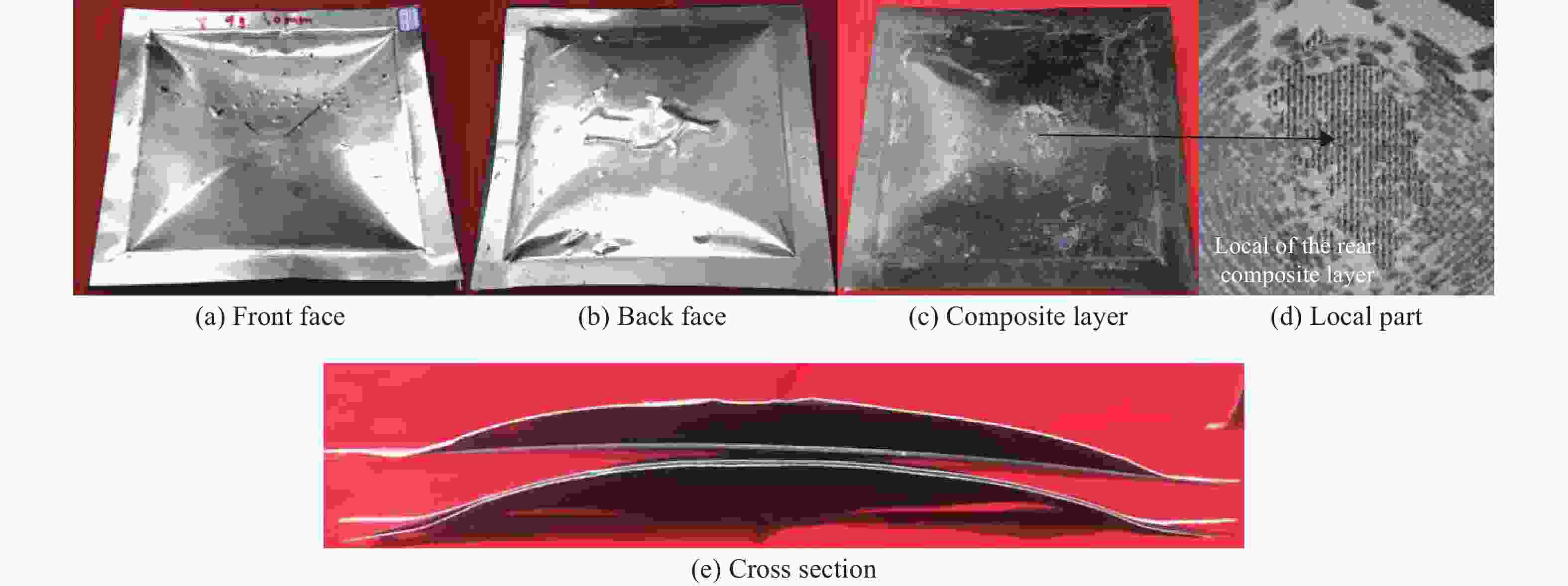

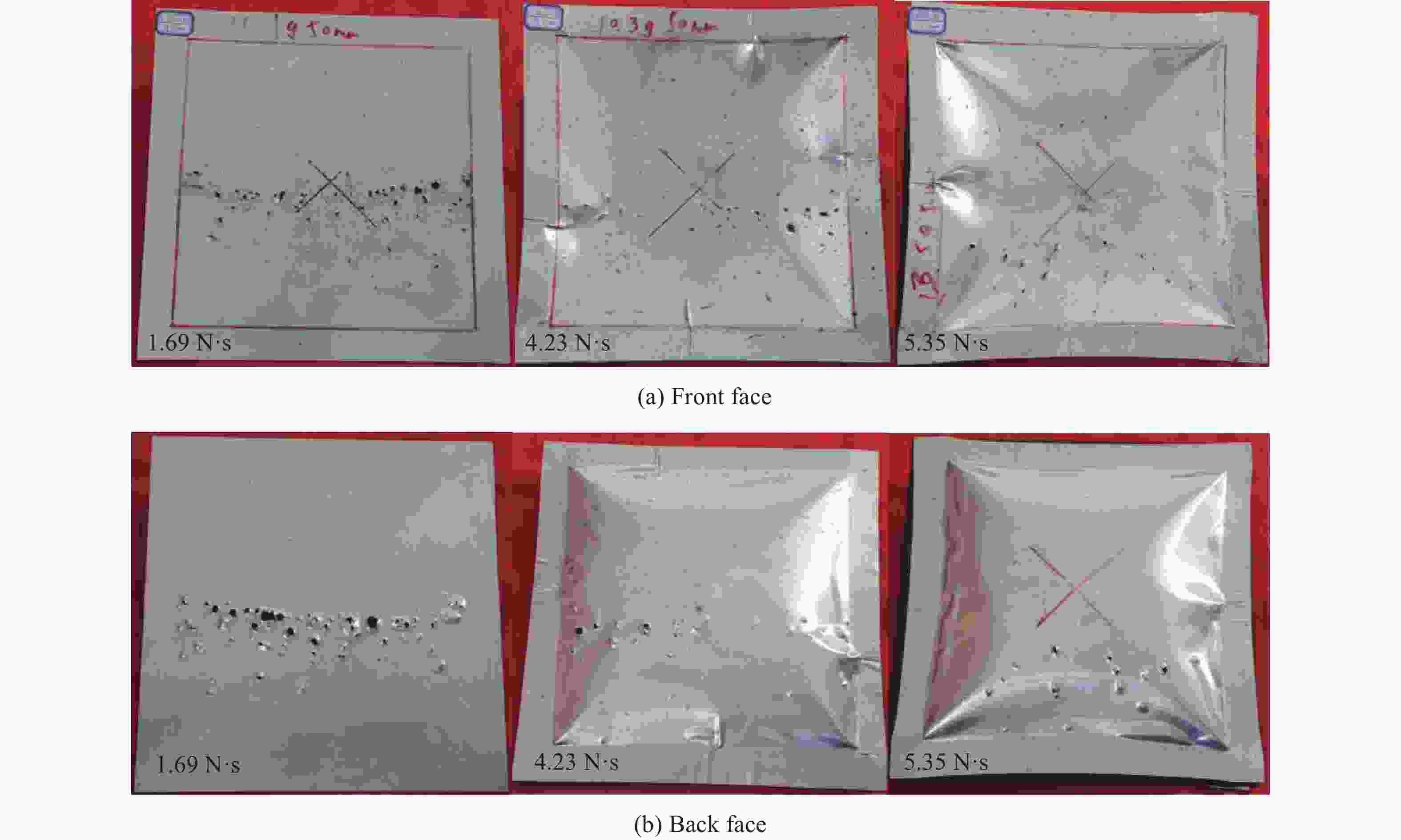

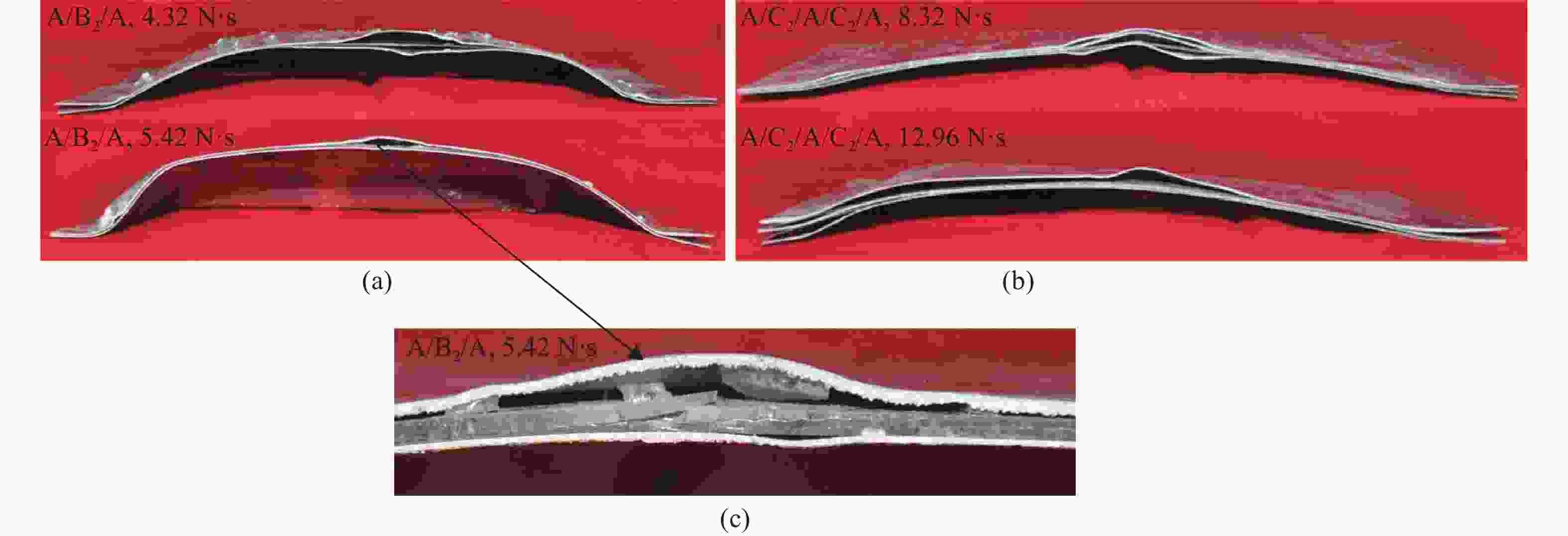

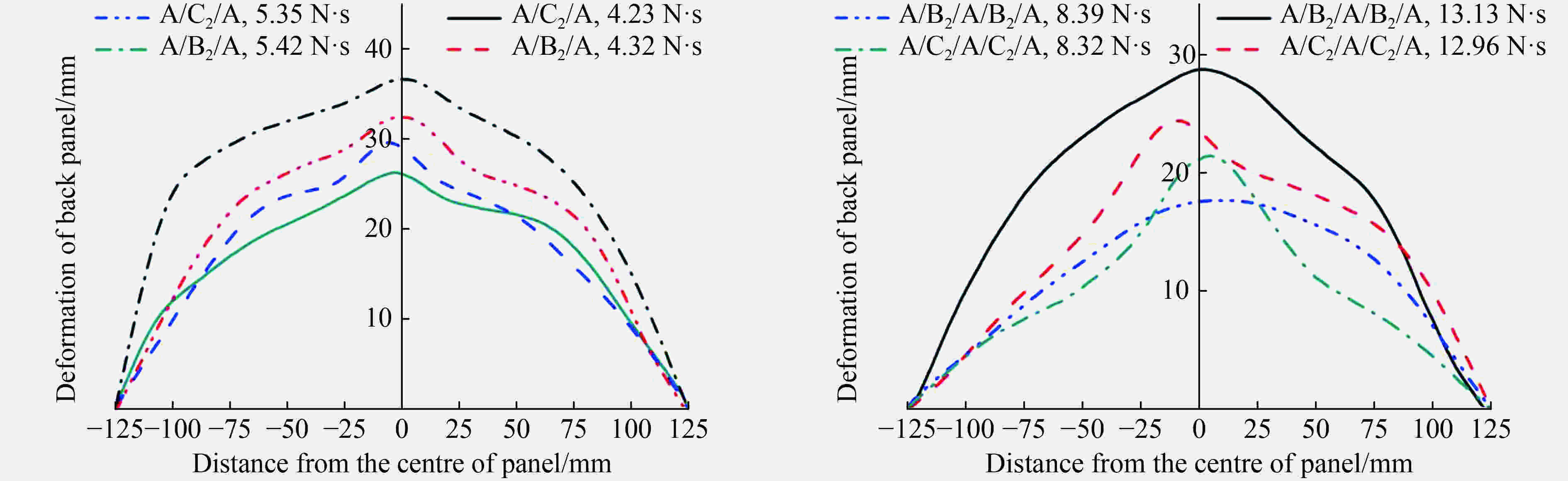

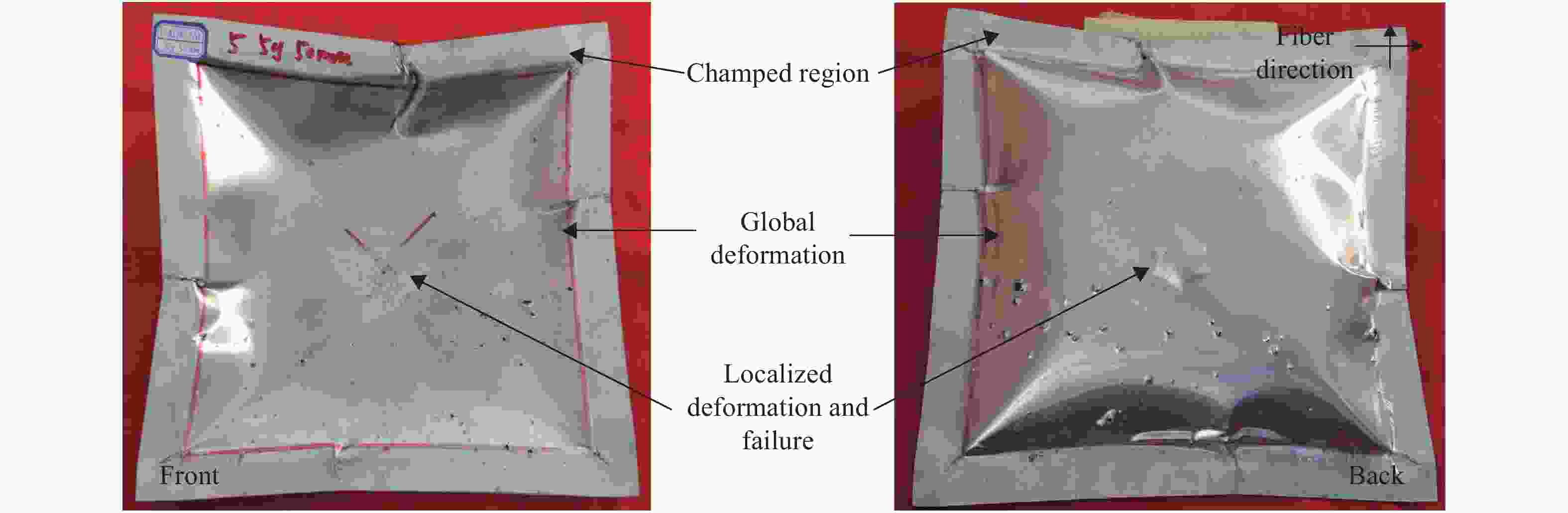

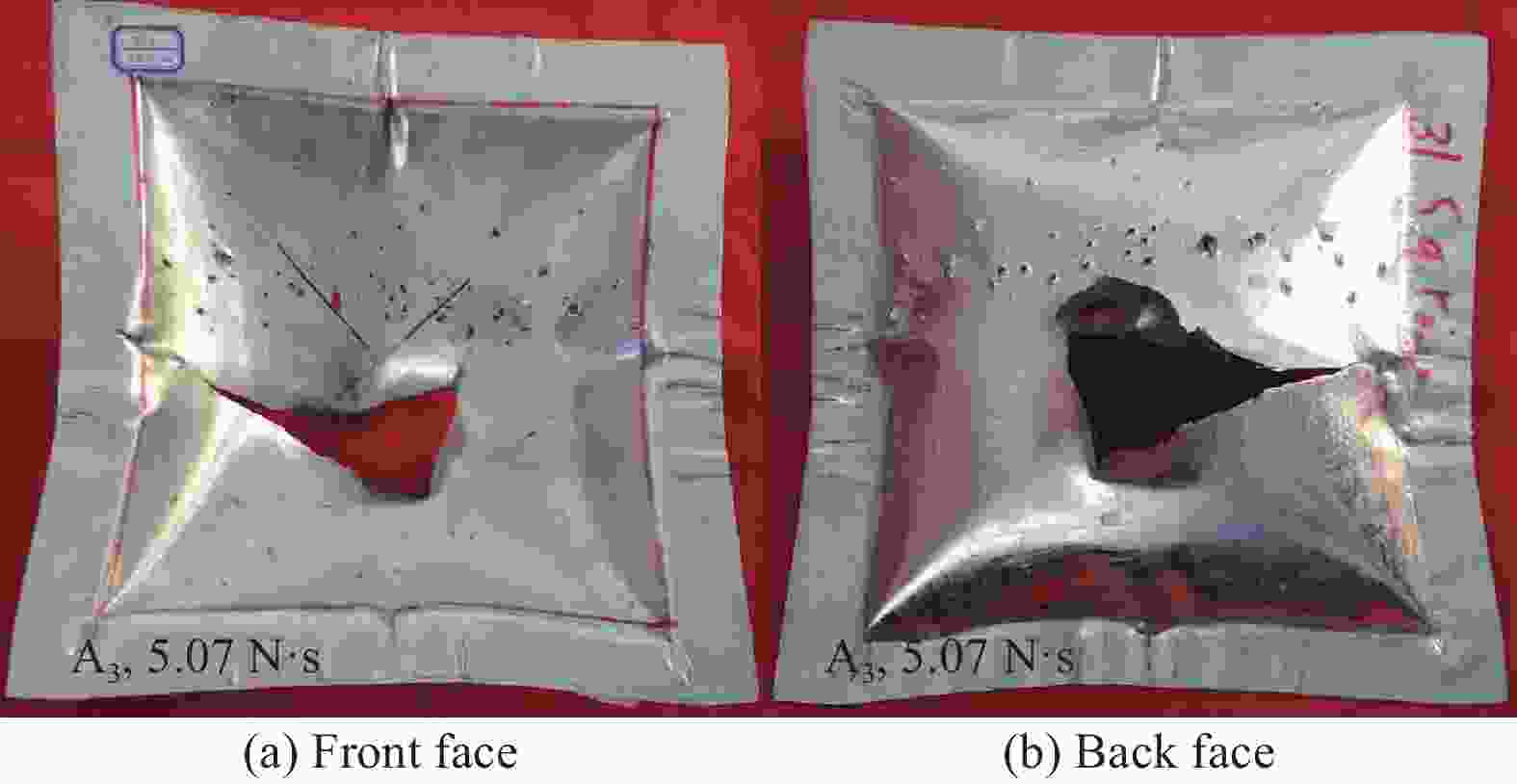

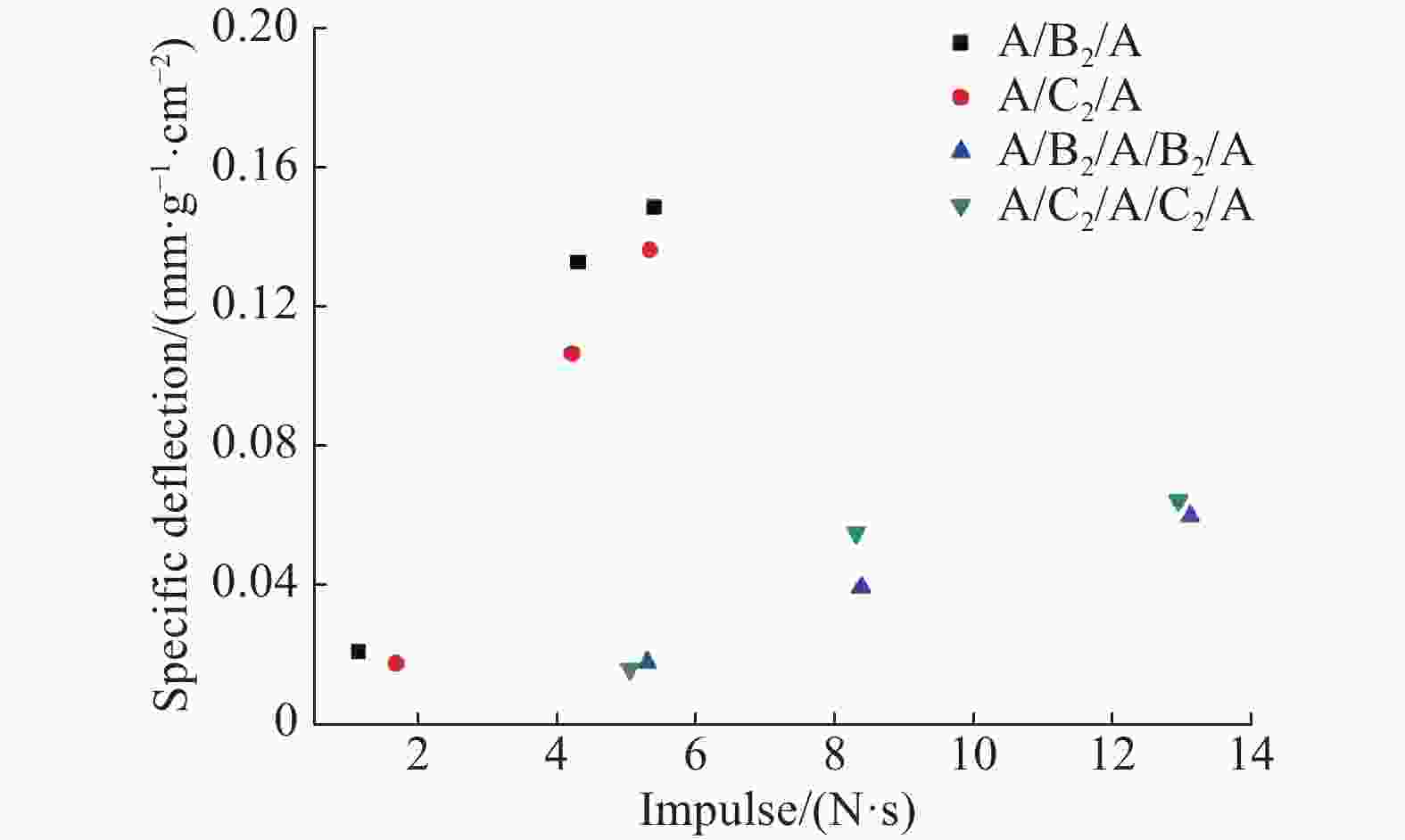

摘要: 采用爆炸冲击摆锤系统,对玄武岩纤维-铝合金层合板和碳纤维-铝合金层合板进行了爆炸加载实验。实验中通过改变炸药质量获得不同的加载冲量,分析了载荷冲量、结构组合形式以及纤维类型对纤维金属层合板变形/失效模式的影响。实验中观察到分层、基质失效、金属撕裂、塑性大变形等典型的变形失效模式。实验结果表明:随着冲量的增加,纤维金属层合板中铝合金层的塑性变形以及纤维层的损伤区域不断增大;纤维金属层合板相对于单一的金属层合板具有更优异的抗冲击性能。Abstract: In this work we performed blast loading tests on basalt fiber-aluminum alloy laminates and carbon fiber-aluminum alloy laminate using an explosion impact pendulum system and obtained different loading impulses by changing the quality of the explosive, thereby analyzing the influences of load impulse, structure combination and fiber type on the deformation/failure mode of fiber metal laminates and revealing the laminates’ typical failure modes such as delamination, matrix failure, metal tear and plastic deformation. The experimental results showed that the plastic deformations of the aluminum alloy layer in the fiber metal laminate and the damage area of the fiber layer increase with the increase of the impulse, and the fiber metal laminates have better impact resistance than that of the single metal laminate.

-

Key words:

- fiber metal laminate /

- blast load /

- deformation/failure modes /

- blast resistance

-

表 1 材料属性

Table 1. Mechanical property of materials

Material Type ρ/(g·m–2) σb/GPa E/GPa h/mm σs/MPa ε/% ν Aluminum alloy Al-6061 810 0.124 68.9 0.30 103 12.0 0.33 Carbon fiber cloth HexForceTM 282 197 4.654 231 0.26 1.8 Basalt fiber cloth FGMW0002 210 4.300 100 0.15 3.1 表 2 FML爆炸实验结果

Table 2. Experimental results of FMLs

Sample configuration ms/g H/mm me/g I/(N·s) γ/mm A3 218.2 0.94 5.0 5.07 A/B2/A 223.8 0.95 5.0 5.42 36.95 A/B2/A 203.2 0.91 3.0 4.32 29.96 A/B2/A 214.8 0.94 1.0 1.16 5.01 A/C2/A 220.2 1.02 5.0 5.35 32.55 A/C2/A 225.3 1.07 3.0 4.23 26.64 A/C2/A 214.8 1.05 1.0 1.69 4.36 A/B2/A/B2/A 424.6 1.71 9.0 13.13 28.41 A/B2/A/B2/A 398.5 1.67 7.0 8.39 17.57 A/B2/A/B2/A 406.2 1.67 5.0 5.31 8.21 A/C2/A/C2/A 349.4 1.86 9.0 12.96 24.88 A/C2/A/C2/A 348.5 1.85 7.0 8.32 21.35 A/C2/A/C2/A 348.6 1.84 5.0 5.06 6.24 -

[1] KRISHNAKUMAR S. Fiber metal laminates-the synthesis of metals and composites [J]. Material and Manufacturing Process, 1994, 9(2): 295–354. doi: 10.1080/10426919408934905 [2] VOGELESANG L B, VLOT A. Development of fibre metal laminates for advanced aerospace structures [J]. Journal of Materials Processing Technology, 2000, 103(1): 1–5. doi: 10.1016/S0924-0136(00)00411-8 [3] VILLANUEVA G R. Processing and characterisation of the mechanical properties of novel fibre-metal laminates [D]. Liverpool: University of Liverpool, 2002. [4] VILLANUEVA G R, CANTWELL W J. The high velocity impact response of composite and FML-reinforced sandwich structures [J]. Composites Science and Technology, 2004, 64(1): 35–54. doi: 10.1016/S0266-3538(03)00197-0 [5] CANTWELL W J. The mechanical properties of fibre-metal laminates based on glass fibre reinforced polypropylene [J]. Composites Science and Technology, 2000, 60(7): 1085–1094. doi: 10.1016/S0266-3538(00)00002-6 [6] 陈琪, 关志东, 黎增山. GLARE层板性能研究进展 [J]. 科技导报, 2013, 31(7): 50–56CHEN Q, GUAN Z D, LI Z S. Review of GLARE technology [J]. Science & Technology Review, 2013, 31(7): 50–56 [7] CHAI G B, MANIKANDAN P. Low velocity impact response of fibre-metal laminates-a review [J]. Composite Structures, 2014, 107(3): 363–381. [8] LANGDON G S, NURICK G N, KARAGIOZOVA D, et al. Fiber-metal laminate panels subjected to blast loading [M]//Dynamic Failure of Materials and Structures. Boston: Springer, 2009: 269-296. [9] SOUTIS C, MOHAMED G, HODZIC A. Modelling the structural response of GLARE panels to blast load [J]. Composite Structures, 2011, 94(1): 267–276. doi: 10.1016/j.compstruct.2011.06.014 [10] MOHAMED G F A, SOUTIS C, HODZIC A. Blast resistance and damage modelling of fibre metal laminates to blast loads [J]. Applied Composite Materials, 2012, 19(3/4): 619–636. [11] LEMANSKI S L, NURICK G N, LANGDON G S, et al. Behaviour of fibre metal laminates subjected to localised blast loading-Part II: quantitative analysis [J]. International Journal of Impact Engineering, 2007, 34(7): 1223–1245. doi: 10.1016/j.ijimpeng.2006.05.009 [12] LANGDON G S, LEMANSKI S L, NURICK G N, et al. Behaviour of fibre-metal laminates subjected to localised blast loading: Part I-experimental observations [J]. International Journal of Impact Engineering, 2007, 34(7): 1202–1222. doi: 10.1016/j.ijimpeng.2006.05.008 [13] FLEISHER H J. Design and explosive testing of a blast resistant luggage container [J]. Structures under Shock & Impact IV, 1996. [14] BIKAKIS G S E, DIMOU C D, SIDERIDIS E P. Ballistic impact response of fiber-metal laminates and monolithic metal plates consisting of different aluminum alloys [J]. Aerospace Science and Technology, 2017, 69: 201–208. doi: 10.1016/j.ast.2017.06.028 [15] YAGHOUBI A S, LIAW B. Thickness influence on ballistic impact behaviors of GLARE 5 fiber-metal laminated beams: experimental and numerical studies [J]. Composite Structures, 2012, 94(8): 2585–2598. doi: 10.1016/j.compstruct.2012.03.004 [16] SITNIKOVA E, GUAN Z W, SCHLEYER G K, et al. Modelling of perforation failure in fibre metal laminates subjected to high impulsive blast loading [J]. International Journal of Solids and Structures, 2014, 51(18): 3135–3146. doi: 10.1016/j.ijsolstr.2014.05.010 [17] 古兴瑾, 许希武. 纤维增强复合材料层板高速冲击损伤数值模拟 [J]. 复合材料学报, 2012, 29(1): 150–161GU X J, XU X W. Numerical simulation of high speed impact damage of fiber reinforced composite laminates [J]. Journal of Composite Materials, 2012, 29(1): 150–161 [18] 马小敏. 芳纶纤维层合板的冲击力学行为 [D]. 太原: 太原理工大学, 2015. [19] LI X, YAHYA M Y, BASSIRI NIA A, et al. Dynamic failure of fibre-metal laminates under impact loading-experimental observations [J]. Journal of Reinforced Plastics and Composites, 2016, 35(4): 305–319. doi: 10.1177/0731684415616501 [20] 敬霖, 王志华, 赵隆茂. 爆炸荷载作用下结构冲量的测量 [J]. 实验力学, 2009, 24(2): 151–156JING L, WANG Z H, ZHAO L M. Measurement of impulse acted on a structure subjected to blast loading [J]. Journal of Experimental Mechanics, 2009, 24(2): 151–156 -

下载:

下载: