Numerical Simulation of Rock Tension-Compression Fracture Caused by Impact Load during Slope Casting Blast

-

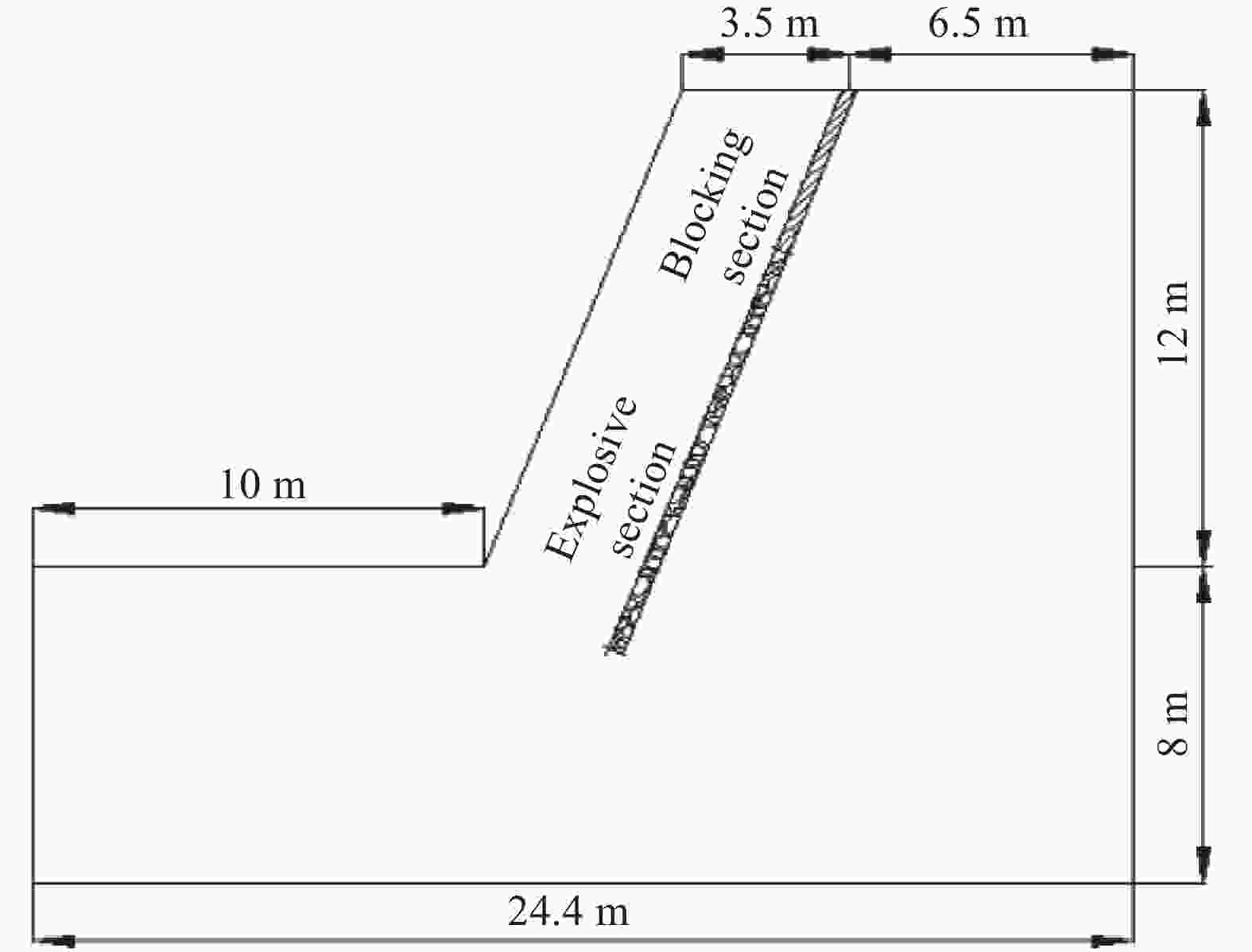

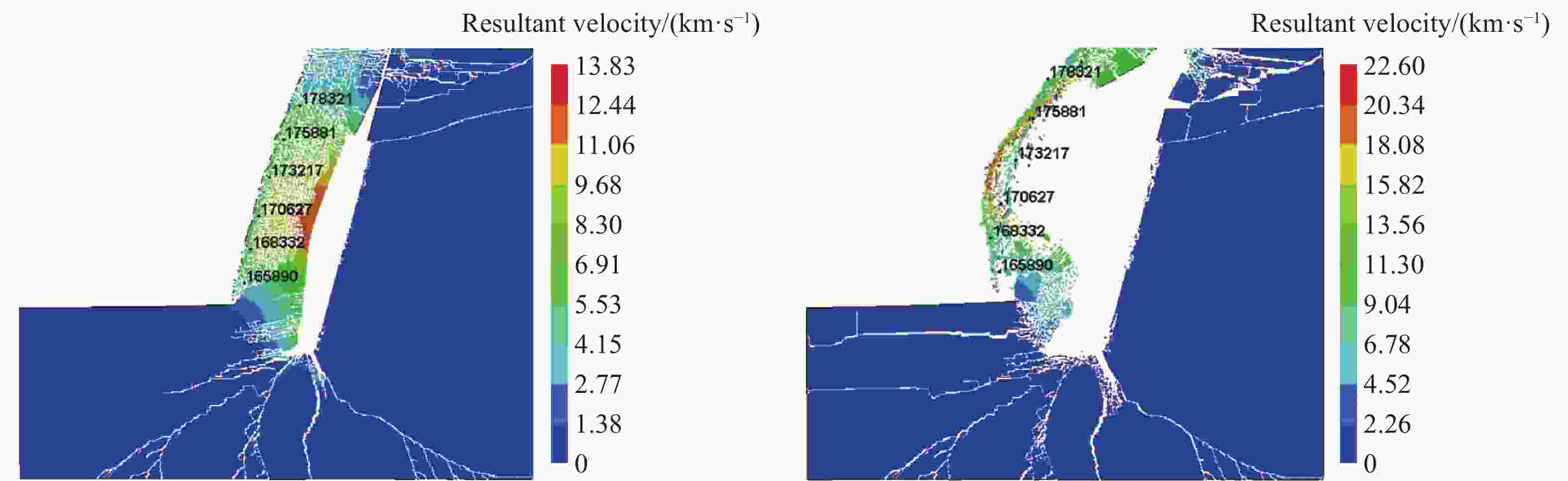

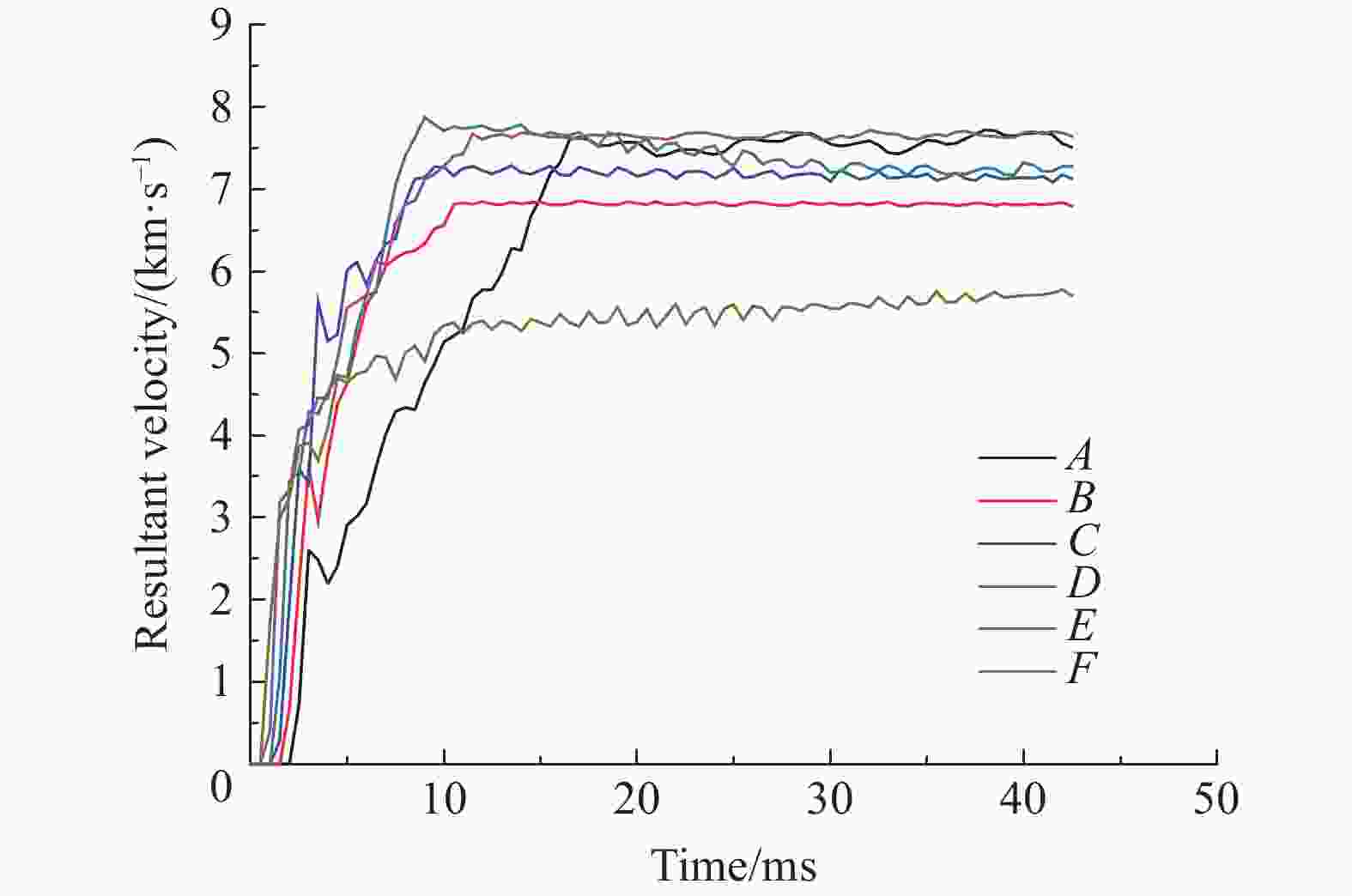

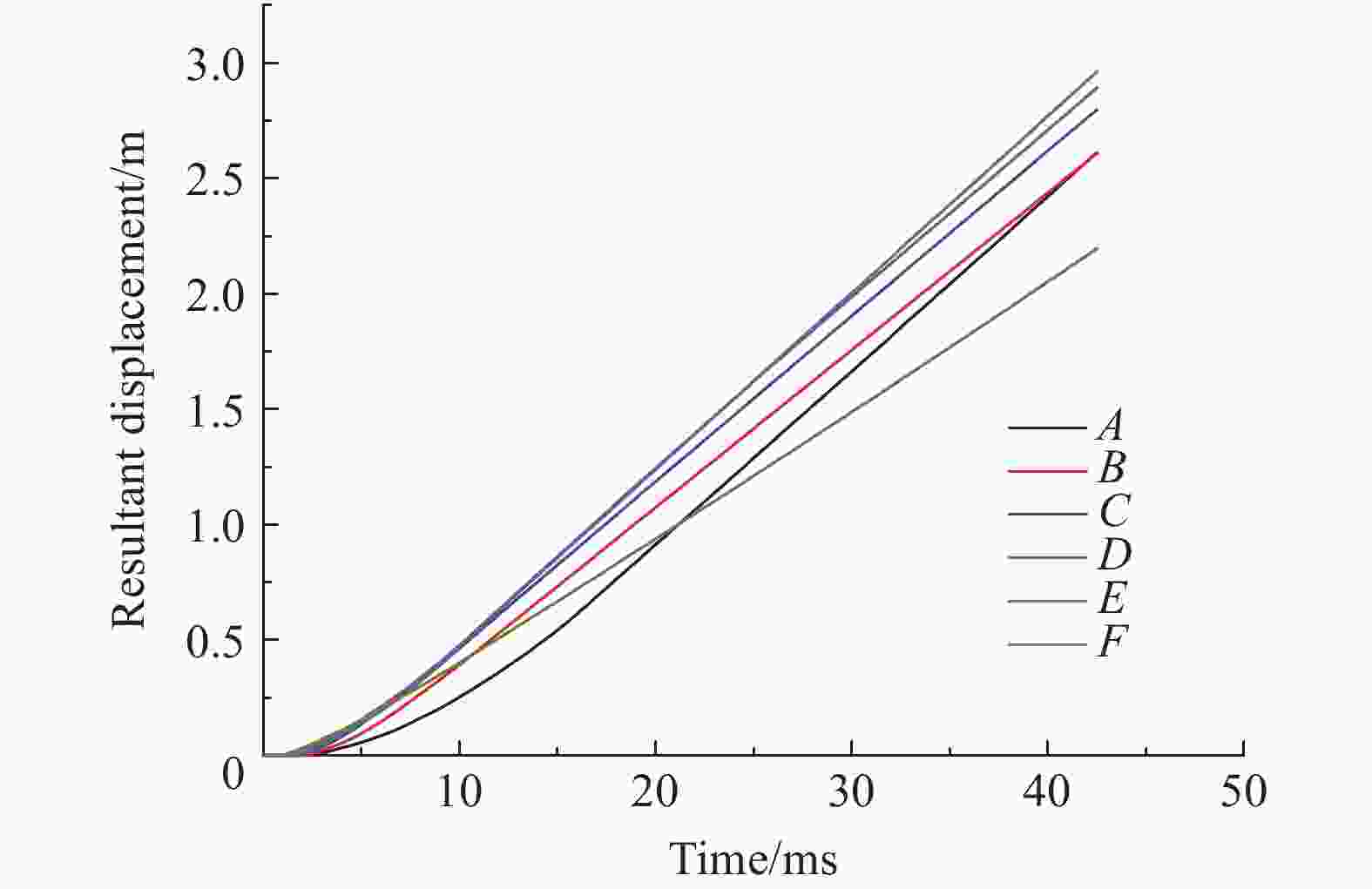

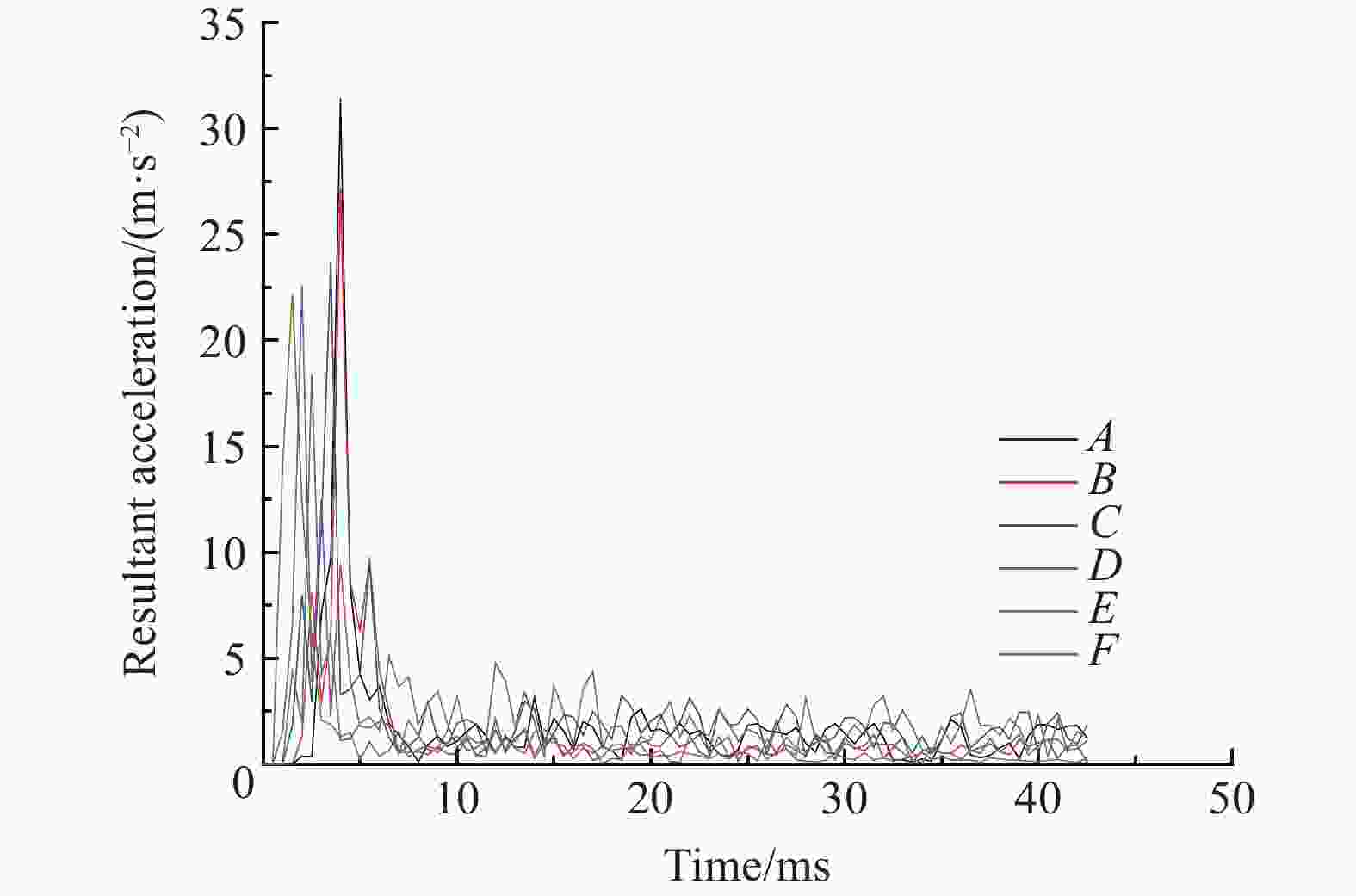

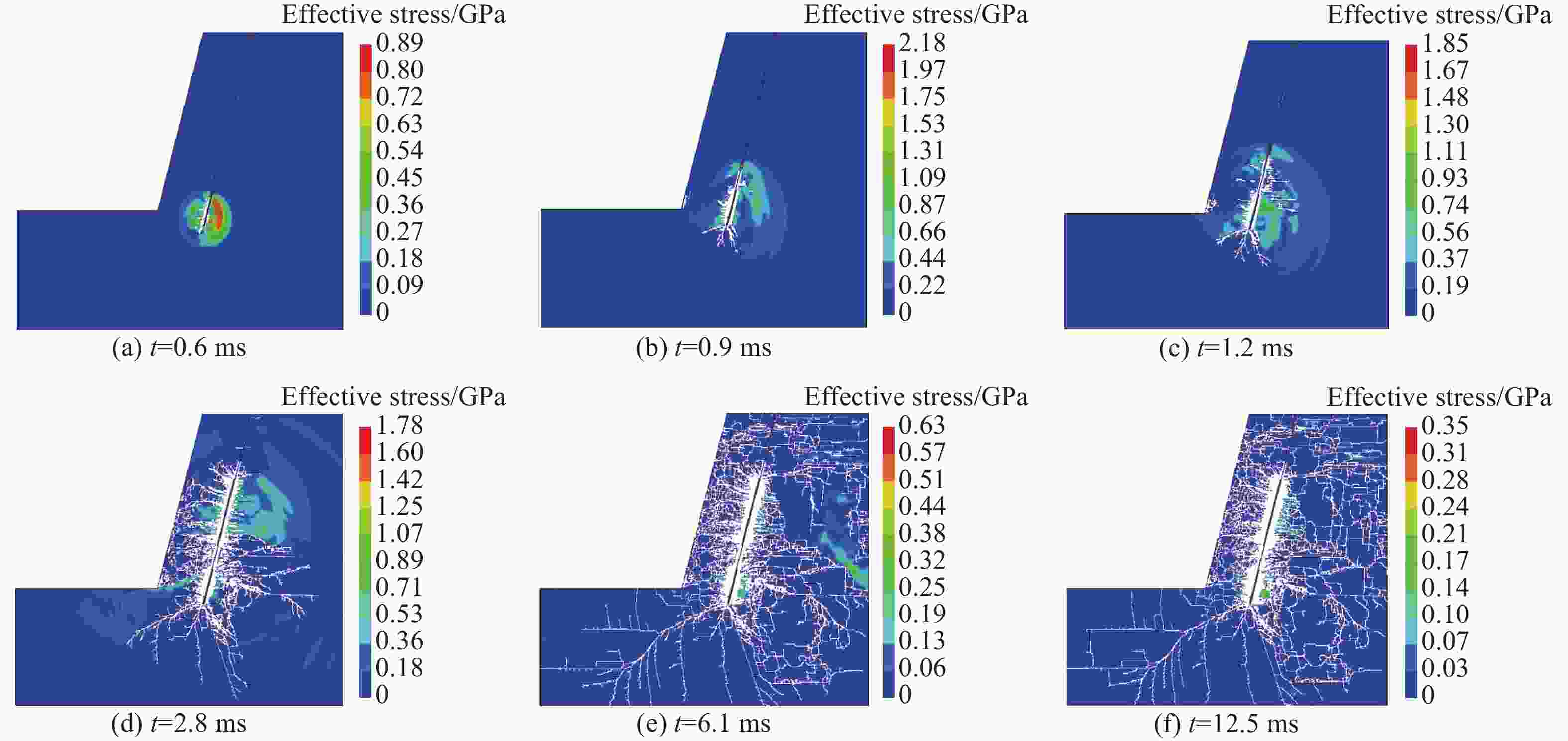

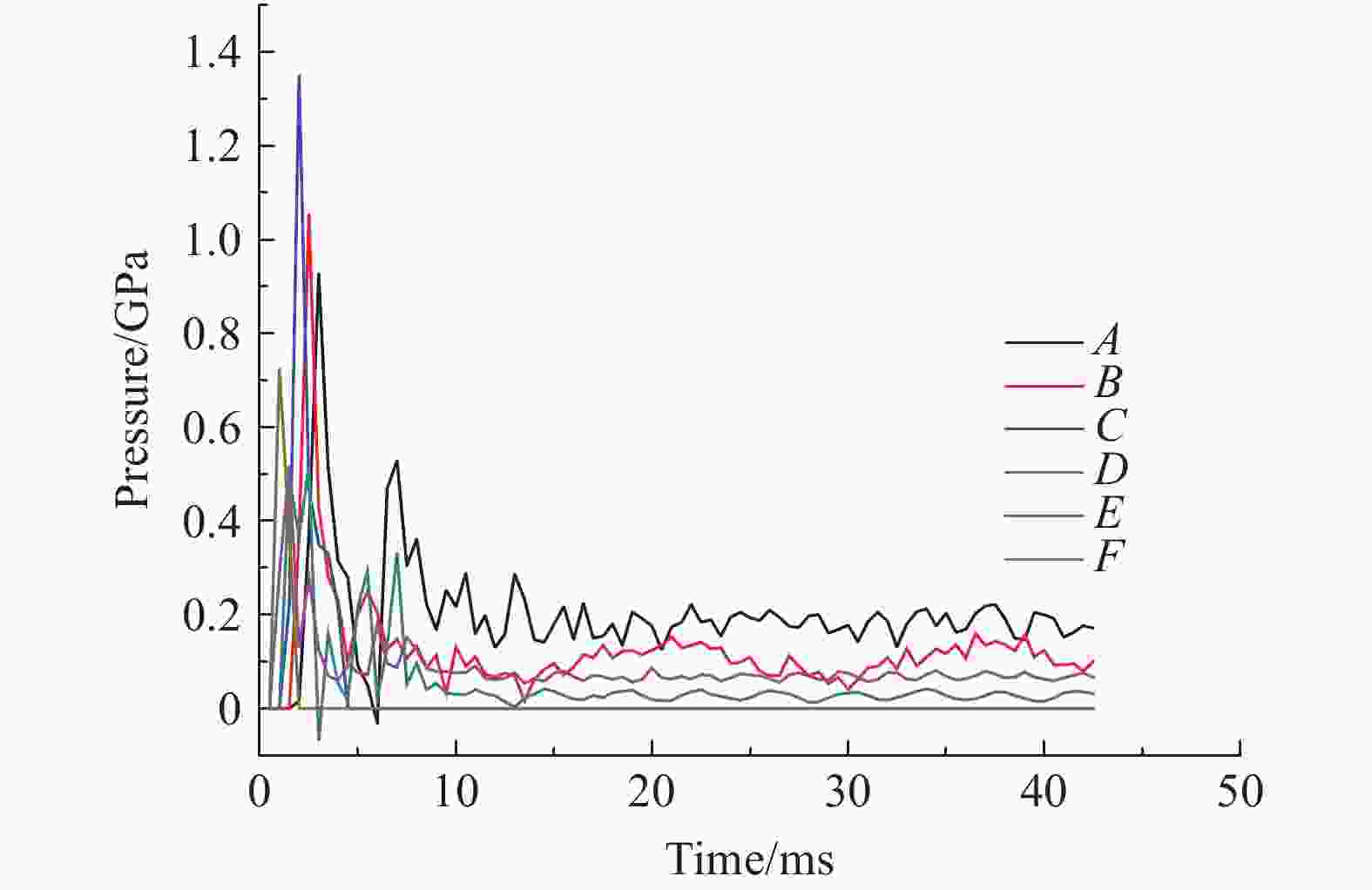

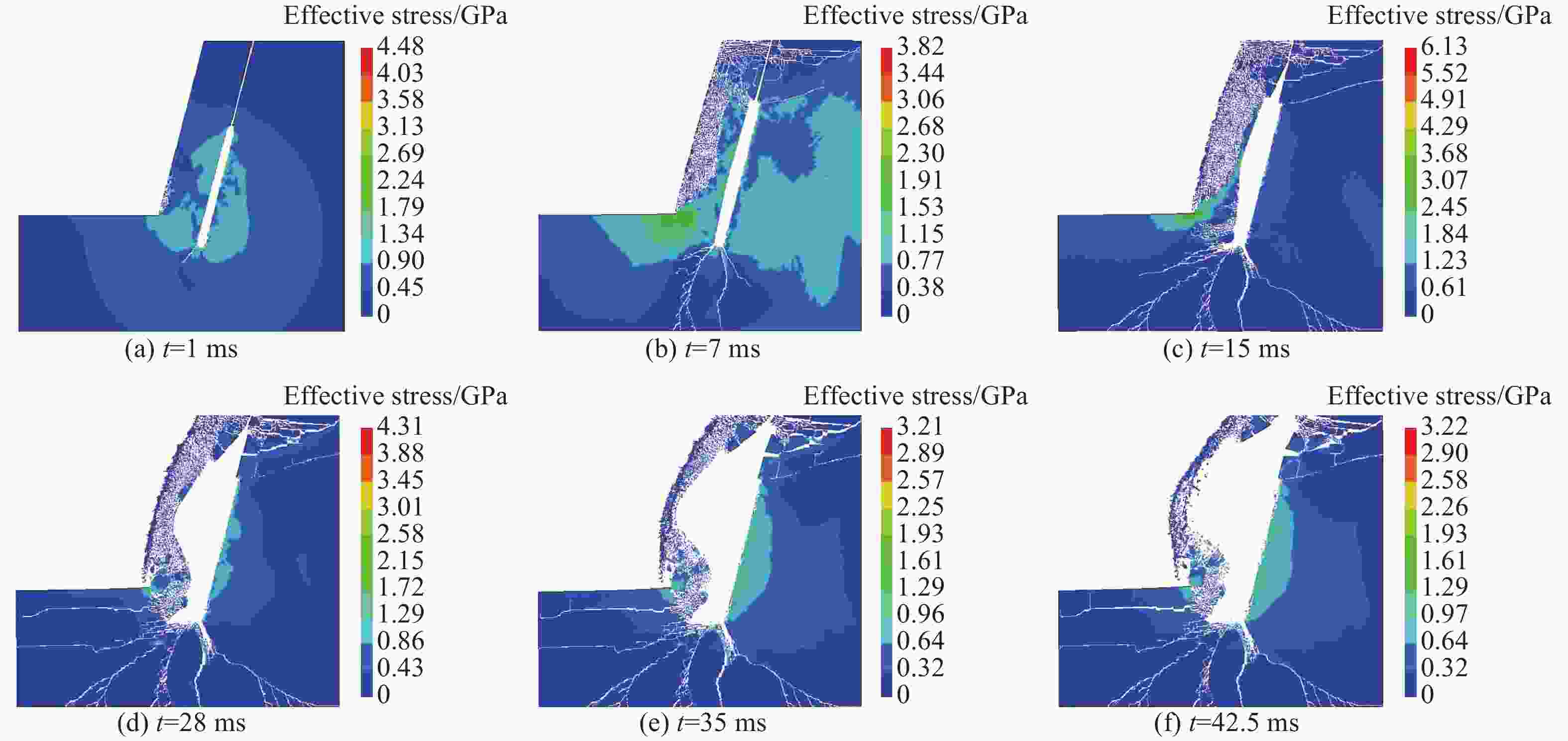

摘要: 为了获得边坡台阶爆破时岩体在冲击载荷作用下破碎和抛掷过程中各物理参量的变化规律,将构建的岩体动态拉-压损伤本构关系嵌入模拟软件进行数值分析。结果表明:振动波三轴合成速率曲线与质点振动位移曲线的变化趋势所对应的时间节点和步长基本吻合,可作为降振减灾的判定指标;岩体最早于0.6 ms左右从坡脚位置产生裂纹,直至12.5 ms左右裂纹裂隙完成扩展,所形成的炮孔粉碎区半径约28 cm;抛掷块状分离现象从炮孔药包的中间部位开始,最大抛掷速度集中于该部位至边坡自由面之间的垂直区域内,边坡自由面抛掷速度小于炮孔周围岩块抛掷速度,导致抛掷过程中形成二次挤压破碎现象;破碎大块主要来源于边坡坡脚、炸药与堵塞物接触面两侧围岩以及台阶顶部自由面处,大块块体直径分布于1.6~2.7 m范围。Abstract: In order to study the change law of physical parameters in the process of rock fracturing and throwing during slope bench blasting, the equation of rock damage under dynamic tension-compression effect was established and applied to numerical analysis. The results showed that the tendency of time node and step size in simulation was basically identical with the triaxial synthetic rate curve of vibration wave and particle vibration displacement, which can be used as a criterion for reducing vibration and decreasing disaster. Cracks were formed in the foot of slope at about 0.6 ms and completely extended at about 12.5 ms. The pulverizing area radius around the blast hole was 28 cm. The rock separation phenomenon was preliminarily observed at the middle part of the blast hole. The maximum throwing velocity was distributed in the vertical region between this part and the free surface of the slope. The throwing velocity at the free surface was less than that of the rocks around the blast hole, which results in the secondary crushing phenomenon during the throwing process. The large bulk rocks were mainly produced in the toe of slope, the surrounding rock on both sides of the contact surface between explosive and plug, and the free-surface at the top of the step. The range of large rock diameter in the process of blasting was 1.6–2.7 m.

-

Key words:

- impact load /

- tension-compression fracture /

- damage coupling /

- casting blast

-

表 1 岩石主要物理力学参数

Table 1. Physical and mechanical parameters of rock

$\rho $/(g·cm–3) E/GPa $\nu$ ${\sigma _0}$/MPa $\beta $ G/GPa K/GPa ${K_{{\rm{IC}}}}$/(105 N·m-3/2) 2.7 18.23 0.23 102 1.0 7.41 11.25 5.32 表 2 炸药主要参数

Table 2. Parameters of explosive

$\rho $/(g∙cm-3) p/GPa A/GPa B/GPa ${R_1}$ ${R_2}$ $\omega $ E0/GPa ${V_0}$ 1.2 27 52.1 0.182 4.2 0.9 1.1 4.192 1.0 -

[1] BUDIANSKY B, O'CONNELL R J. Elastic moduli of a cracked solid [J]. International Journal of Solids and Structures, 1976, 12(2): 81–97. doi: 10.1016/0020-7683(76)90044-5 [2] 朱传云, 戴晨, 姜清辉. DDA方法在台阶爆破仿真模拟中的应用 [J]. 岩石力学与工程学报, 2002, 21(Suppl 2): 2461–2464ZHU C Y, DAI C, JIANG Q H. Numerical simulation of bench blasting by discontinuous deformation analysis method [J]. Chinese Journal of Rock Mechanics and Engineering, 2002, 21(Suppl 2): 2461–2464 [3] MUNJIZA A. The combined finite-discrete element method [M]. London: John Wiley & Sons Ltd, 2004: 29-32. [4] 黄永辉, 刘殿书, 李胜林, 等. 高台阶抛掷爆破速度规律的数值模拟 [J]. 爆炸与冲击, 2014, 34(4): 495–500 doi: 10.11883/1001-1455(2014)04-0495-06HUANG Y H, LIU D S, LI S L, et al. Numerical simulation on pin-point blasting of sloping surface [J]. Explosion and Shock Waves, 2014, 34(4): 495–500 doi: 10.11883/1001-1455(2014)04-0495-06 [5] TAYLOR L M, CHEN E P, KUSZMAUL J S. Microcrack-induced damage accumulation in brittle rock under dynamic loading [J]. Computer Methods in Applied Mechanics and Engineering, 1986, 55(3): 301–320. doi: 10.1016/0045-7825(86)90057-5 [6] KIPP M E, GRADY D E. Numerical studies of rock fragmentation [M]. Albuquerque: Sandia National Laboratories, 1978. [7] Livermore Software Technology Corporation. LS-DYNA keyword user's manual [M]. California: Livermore Software Technology Corporation, 2003. [8] MA G W, AN X M. Numerical simulation of blasting-induced rock fractures [J]. International Journal of Rock Mechanics and Mining Sciences, 2008, 45(6): 966–975. doi: 10.1016/j.ijrmms.2007.12.002 [9] 王肖钧, 刘文韬, 张刚明, 等. 爆炸载荷下钢板层裂的二维数值计算 [J]. 爆炸与冲击, 1999, 19(2): 97–102 doi: 10.3321/j.issn:1001-1455.1999.02.001WANG X J, LIU W T, ZHANG G M, et al. 2D numerical simulation of spallation in a steel plate due to explosive loading [J]. Explosion and Shock Waves, 1999, 19(2): 97–102 doi: 10.3321/j.issn:1001-1455.1999.02.001 [10] 赵铮, 陶钢, 杜长星. 爆轰产物JWL状态方程应用研究 [J]. 高压物理学报, 2009, 23(4): 277–282 doi: 10.3969/j.issn.1000-5773.2009.04.007ZHAO Z, TAO G, DU C X. Application research on JWL equation of state of detonation products [J]. Chinese Journal of High Pressure Physics, 2009, 23(4): 277–282 doi: 10.3969/j.issn.1000-5773.2009.04.007 [11] 李夕兵, 古德生, 赖海辉. 冲击载荷下岩石动态应力-应变全图测试中的合理加载波形 [J]. 爆炸与冲击, 1993, 13(2): 125–130LI X B, GU D S, LAI H H. On the reasonable loading stress waveforms determined by dynamic stress-strain curves of rocks by SHPB [J]. Explosion and Shock Waves, 1993, 13(2): 125–130 [12] 吕涛, 石永强, 黄诚, 等. 非线性回归法求解爆破振动速度衰减公式参数 [J]. 岩土力学, 2007, 28(9): 1871–1878 doi: 10.3969/j.issn.1000-7598.2007.09.019LÜ T, SHI Y Q, HUANG C, et al. Study on attenuation parameters of blasting vibration by nonlinear regression analysis [J]. Rock and Soil Mechanics, 2007, 28(9): 1871–1878 doi: 10.3969/j.issn.1000-7598.2007.09.019 [13] 许名标, 彭德红. 某水电站边坡开挖爆破震动动力响应有限元分析 [J]. 岩土工程学报, 2006, 28(6): 770–775 doi: 10.3321/j.issn:1000-4548.2006.06.018XU M B, PENG D H. Finite element analysis of dynamic response on blasting vibration in slope excavation of a hydroelectric power station [J]. Chinese Journal of Geotechnical Engineering, 2006, 28(6): 770–775 doi: 10.3321/j.issn:1000-4548.2006.06.018 [14] 傅洪贤, 赵勇, 谢晋水, 等. 隧道爆破近区爆破振动测试研究 [J]. 岩石力学与工程学报, 2011, 30(2): 335–340FU H X, ZHAO Y, XIE J S, et al. Study of blasting vibration test of area near tunnel blasting source [J]. Chinese Journal of Rock Mechanics and Engineering, 2011, 30(2): 335–340 [15] 楼晓明, 周文海, 简文彬, 等. 微差爆破振动波速度峰值-位移分布特征的延时控制 [J]. 爆炸与冲击, 2016, 36(6): 839–846 doi: 10.11883/1001-1455(2016)06-0839-08LOU X M, ZHOU W H, JIAN W B, et al. Control of delay time characterized by distribution of peak velocity-displacement vibration of millisecond blasting [J]. Explosion and Shock Waves, 2016, 36(6): 839–846 doi: 10.11883/1001-1455(2016)06-0839-08 [16] 冷振东, 卢文波, 陈明, 等. 岩石钻孔爆破粉碎区计算模型的改进 [J]. 爆炸与冲击, 2015, 35(1): 101–107 doi: 10.11883/1001-1455(2015)01-0101-07LENG Z D, LU W B, CHEN M, et al. Improved calculation model for the size of crushed zone around blasthole [J]. Explosion and Shock Waves, 2015, 35(1): 101–107 doi: 10.11883/1001-1455(2015)01-0101-07 -

下载:

下载: